پست الکترونیک: [email protected]

فرآیند فرآوری سنگ آهن

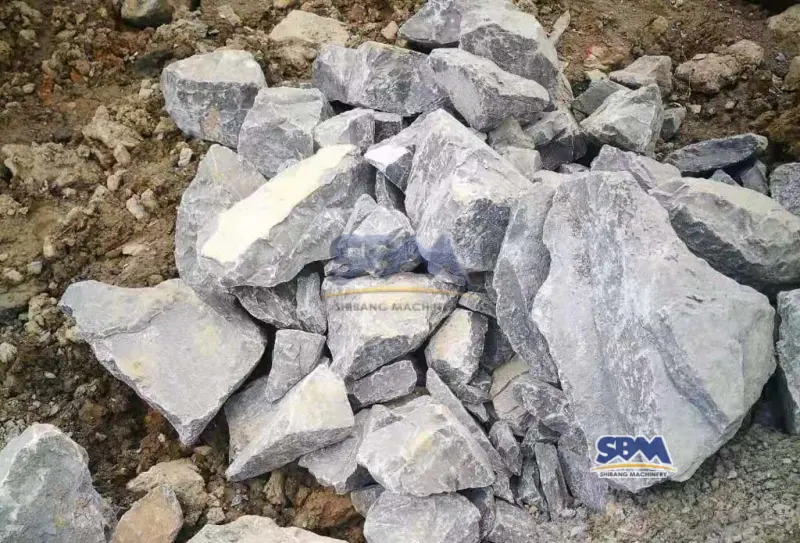

فرآیند فرآوری سنگ آهن چگونه است? حال و هوای محل معدن را در آن صبح تصور کنید. مه نازک تازه از هم جدا شده بود, هوای سرد استخوان ها را سوراخ کرد. در مقابل ما, تکه های سنگ آهن خام حاصل از انفجار شب گذشته در انبوهی قرار داشت, بزرگ, سخت, و گرد و غبار. آنها شبیه سنگ های معمولی بودند, بی فایده. اما برای ما که در این صنعت هستیم, هر تکه شروع یک ماجراجویی طولانی است. سفری پیچیده و شگفتانگیز برای تبدیل آن مواد خام به فولادی که جهان را ساخته است. فرآیند فرآوری سنگ آهن این فقط مربوط به ماشین ها و شیمی نیست; این در مورد دقت است, تجربه, و کمی هنر. بیایید با هم آن را بررسی کنیم, همانطور که اغلب در زمین به تیم توضیح می دهم.

آشنا شدن “کاسار است” از داخل زمین: سنگ آهن چیست؟?

قبل از اینکه بحث کنیم فرآیند فرآوری سنگ آهن, ما باید همدیگر را خوب بشناسیم “شخصیت او”. سنگ آهن این آهن خالص نیست که آماده استفاده است. بیشتر شبیه صخره ای است که گنجینه های آهنی را درون خود نگه می دارد, مخلوط با مواد معدنی مختلف دیگر (باند). انواع اصلی دارای خواص متفاوتی هستند, و این برای تعیین استراتژی بسیار مهم است فرآوری مواد معدنی آهن بعدا. از تجربه, شناسایی نادرست نوع سنگ معدن در ابتدا می تواند عواقب پرهزینه ای در مراحل بعدی داشته باشد!

- هماتیت (Fe2O3): این قرمز مایل به قهوه ای همان چیزی است که ما اغلب می بینیم. محتوای آهن آن مناسب است, اطراف 50-65%. ظاهر گاهی اوقات فریبنده است, اما او کسی است که بیشترین کار را می کند “مواد اولیه اصلی” در بسیاری از کارخانه ها.

- یک آهنربا (Fe₃O4): نه, این مورد علاقه بسیاری از اپراتورها است! رنگ جت مشکی است, و خاص ترین, او جذب یک آهنربا می شود. می توان به محتوای آهن رسید 60-70% حتی بیشتر! Efisiensinya biaa lebih tinggi dalam pemisahan. اگر رسوبات مگنتیت پیدا کردید، خوب است, raa kayak ketemu harta karun!

- گوتیت/لیمونیت (FeO(اوه)nH2O): سنگ آهنی که حاوی این آب است. میزان آهن کمتر است, و اغلب بیشتر “پر هیاهو” در پردازش. اما همچنان مهم است, به خصوص در منابع خاص.

- خیره شوید (FeCO3): کربنات. نیاز به درمان خاصی مانند برشته کردن قبل از پردازش بیشتر دارد. خیلی رایج نیست, اما هنوز باید مراقب باشید.

درک شخصیت هر نوع سنگ معدن مانند شناخت دشمن است (یا دوستان) قبل از جنگیدن. این پایه و اساس طراحی استجریان تولید سنگ آهن مشکلات کارآمد و حداقل.

سطح 1: آماده سازی سنگ معدن – “باز کردن بسته بندی” سنگ های بزرگ کوچک می شوند

اولین قدمفرآیند فرآوری سنگ آهن این ممکن است ساده به نظر برسد: تکه های بزرگ را به قطعات کوچک بشکنید. اما اشتباه نکنید, این بسیار مهم است! تصور کنید سنگ معدن تازه از معدن خارج می شود, می تواند به بزرگی یک ماشین کوچک باشد! هدف مشخص است: دانه های معدنی آهن گرانبها را از سنگ های جانبی آزاد می کند (باند) که او را احاطه کرده بود, در حالی که اندازه را برای فرآیند جداسازی بعدی مناسب می کند.

تخریب (خرد کننده): این قسمت ماست!

- تخریب اولیه: اینجاست که چنین ماشین آلات سنگینی وارد می شود سنگ شکن فکی در عمل. این دستگاه مانند یک غول با آرواره های آهنی است. شغل او? تکه های بزرگ را می پذیرد و آنها را به تقریباً تقسیم می کند. قطعات اندازه 150-250 میلی متر. درست یادم هست, قبلا در پروژه کالیمانتان, یک واحد سنگ شکن فکی ما (مانند عصرهای PE) برای مدیریت سنگ معدن بسیار ساینده باید سخت کار کرد. قابلیت اطمینان در این مرحله همه چیز را تعیین می کند. صدای تپش موتور و ارتعاشاتی که تا استخوان ها احساس می شود هستند “موسیقی” که نشان می دهد تولید در حال اجرا است. اگر این دستگاه بدحجاب است, کل کارخانه نیز می تواند متوقف شود!

- تخریب ثانویه & دوره سوم: بعد از در”خم شد” توسط سنگ شکن فکی, مواد به اصلاح بیشتر با سنگ شکن مخروطی یا سنگ شکن ضربه ای. هدف? حتی اندازه کوچکتر بگیرید, biaa di bawah 25mm. برای سنگ آهن سخت و ساینده, سنگ شکن مخروطی اغلب اولین انتخاب است زیرا در برابر سایش مقاوم تر است. زمانی تجربه تلخی در استفاده از سنگ شکن ضربه ای برای سنگ معدن مگنتیت فوق العاده سخت داشتیم - هزینه تعویض قطعات فرسوده افزایش یافت.! انتخاب ابزار مناسب در اینجا فقط به قیمت دستگاه بستگی ندارد, اما بیشتر در مورد هزینه های عملیاتی بلند مدت. اگر ابزار با مشخصات سنگ معدن مطابقت داشته باشد، بازده انرژی بسیار بهتر است.

آسیاب (سنگ زنی): به سمت صافی شدید

اگر خرد کردن سنگ معدن ساخته است “بسیار کوچک”, سنگ زنی آن را اینگونه می سازد بسیار صاف, حتی مثل آرد (اغلب کوچکتر از 0.1 میلی متر!). ابزار اصلی است کارخانه یا راد آسیاب. یک درام چرخان بزرگ را تصور کنید, داخل آن با توپ های فولادی یا میله های فولادی پر شده است. مواد وارد شده است, و زمانی که درام می چرخد, گلوله ها به هم برخورد می کنند و سنگ معدن را آسیاب می کنیم تا یکدست شود. این فرآیند بسیار انرژی بر است! اما این بهایی است که باید پرداخت شود تا هر چه بیشتر دانه های معدنی آهن از اوراق قرضه آنها آزاد شود. صدای غرش یک آسیاب گلوله ای که کار می کند 24/7 مثل ضربان قلب یک کارخانه است. اگر ناگهان ساکت شدی, باید یک مشکل جدی وجود داشته باشد.

جدول: الزامات اندازه ذرات برای روش های مختلف جداسازی – درس هایی از حوزه

| روش جداسازی | اندازه ذرات ایده آل | نکات کاربردی & تجربه ما |

|---|---|---|

| جداسازی مغناطیسی | نسبتا خشن (1میلی متر – 0.15میلی متر) | کارآمدترین برای مگنتیت. اندازه بزرگتر جداسازی را آسان تر می کند و خطر از دست دادن مواد معدنی خوب را کاهش می دهد. اگر خیلی صاف است, می تواند بدون علاقه فرار کند! |

| شناورسازی | بسیار صاف (<0.15میلی متر, حتی <0.045میلی متر) | به سطح وسیعی نیاز دارد. داره نرم تر میشه, بهتر برای “چوب” به حباب های هوا. اما مراقب باشید, سنگ معدنی که خیلی ریز است همچنین می تواند مصرف معرف شیمیایی و هزینه های فرآوری زباله را افزایش دهد (باطله). |

| جدایی گرانشی | متفاوت است (5میلی متر – 0.075میلی متر) | بستگی به ابزار داره (جیگ, مارپیچ, dll). تفاوت در وزن مخصوص (تراکم) باید واضح باشد. برای سنگ آهن, این روش اغلب به عنوان مرحله اولیه استفاده می شود (پیش تمرکز) قبل از رفتن به مغناطیسی یا شناور, به خصوص اگر مواد معدنی سنگین دیگری وجود داشته باشد که مفید باشد. |

سطح 2: تمرکز – “جدا کردن گندم از کله”

این اصل استفرآیند فرآوری سنگ آهن: جداسازی مواد معدنی با ارزش آهن از مواد ناخالص (باند) که بی فایده است. تکنیک ها متفاوت است, بسته به ماهیت سنگ معدن. این قسمتی است که اغلب پر از شگفتی است!

جداسازی مغناطیسی (جداسازی مغناطیسی): برای مگنتیت بسیار موثر است!

Ini biaa jadi andalan utama kalau bijihnya magnetit. اصل ساده اما پیچیده است: مواد ریز آسیاب شده روی یک آهنربای قوی یا نزدیک آن جریان می یابد (می تواند آهنرباهای دائمی یا الکترومغناطیس باشد). ذرات مگنتیت که توسط آهنربا جذب می شوند به آن می چسبند یا منحرف می شوند, جدا از باند غیر مغناطیسی. قدرت آهنربا بسیار مهم است, biaa di kisaran 5000-6000 گاوس یا بیشتر. من همیشه از دیدن ناگهانی آن ذرات سیاه شگفت زده می شوم “پرواز کن” به سمت آهنربا, مثل جادو. کارایی این روش بالاست, و هزینه های عملیاتی نسبتاً کمتر از شناور است. اما آره, فقط برای مواد معدنی مغناطیسی مانند مگنتیت موثر است.

شناورسازی (شناور): هنر شناورسازی مواد معدنی

برای سنگ معدنی هماتیت یا غیر مغناطیسی, شناورسازی اغلب یک گزینه است. این یک فرآیند شیمیایی-فیزیکی کاملاً پیچیده است. سنگ معدن ریز با آب مخلوط شده و معرف های شیمیایی خاصی به آن اضافه می شود (گردآورنده, کف کن, dll). این معرف کلکتور باعث صاف شدن سطح ذرات آهن می شود “ترس از آب” (آبگریز). بنابراین, هوا در مخلوط دمیده می شود, حباب های کوچک ایجاد می کند. ذرات آهن آبگریز به حبابهای هوا میچسبند و به سطح میآیند و کف تشکیل میدهند. سپس این فوم به عنوان کنسانتره لایروبی می شود. موقت, ذرات ناخالصی “آب را دوست دارد” (آب دوست) غرق خواهد شد. این فرآیند مانند جادو است! اما نیاز به نظارت دقیق دارد. دوز معرف کمی اشتباه است, یا PH آب مناسب نیست, نتایج می تواند کثیف باشد. تجربه در زمینه آموزش می دهد, یک اپراتور شناور با تجربه بسیار ارزشمند است!

جدایی گرانشی (جداسازی گرانشی): استفاده از تفاوت وزن

این تکنیک از تفاوت در وزن مخصوص بهره می برد (تراکم) در میان مواد معدنی آهن (biaa lebih berat) و گنگ (biaa lebih ringan). ابزارهایی مانند جیگ یا متمرکز کننده مارپیچ استفاده می شود. در رسانه های آبی, ذرات سنگینتر سریعتر غرق میشوند یا در مسیری متفاوت از ذرات نور حرکت میکنند. این یک روش نسبتا ساده تر و کم هزینه است, و سازگار با محیط زیست است زیرا حداقل مواد شیمیایی وجود دارد. اغلب به عنوان مرحله اولیه برای کاهش بار فرآیندهای بعدی استفاده می شود (پیش تمرکز), یا برای انواع خاصی از سنگ معدن که تفاوت در وزن مخصوص بسیار چشمگیر است. دیدن ذرات معدنی سنگین جدا شده به خودی خود به دلیل گرانش همیشه به من یادآوری می کند که قوانین طبیعت چقدر زیبا عمل می کنند..

نتیجه یک مرحله تمرکز موفق است کنسانتره سنگ آهن. این یک پودر ریز است که محتوای آهن بسیار بیشتری دارد (می تواند 60-68% آهن برای مگنتیت, یا 58-64% برای هماتیت) در مقایسه با سنگ معدن خام. تصور کنید, جرم موادی که باید حمل و پردازش شوند را می توان به شدت کاهش داد زیرا گنگ برداشته می شود! این باعث صرفه جویی قابل توجهی در هزینه های لجستیک و انرژی می شود فرآیند پردازش سنگ آهن.

سطح 3: تجمع – “تغییر شکل پودر خوب”

کنسانتره سنگ آهن به صورت پودر بسیار ریز می باشد. اگر فقط آن را در کوره بلند قرار دهید (کوره بلند), نتایج کثیف خواهد بود! پودر ریز جریان گاز را مسدود می کند, واکنش ناهموار است, و راندمان به شدت کاهش می یابد. بنابراین, مراحل فرآوری سنگ آهن بعدی تجمع است, پودر را به توده های بزرگتر تغییر شکل دهید, قوی, و متخلخل.

1. گلوله سازی (گندله سازی): بسازید “سنگ مرمر” آهن

این کاملا یک فرآیند است “زیبایی شناختی”. کنسانتره خوب با یک چسب مخلوط می شود (biaa bentonit, نوعی خاک رس) و کمی آب. سپس این مخلوط مرطوب در ابزاری به نام قرار می گیرد دیسک گلوله سازی (دیسک چرخان) یا درام گلوله سازی (درام می چرخد). این حرکت چرخشی باعث می شود که مخلوط غلت بزند و توپ های کوچکی مانند تیله تشکیل دهد, biaa berdiameter 9-16 میلی متر. این گلوله های مرطوب هنوز شکننده هستند. بنابراین, ابتدا باید خشک شوند, سپس در یک کوره با دمای بسیار بالا قرار دهید (حدود 1300 درجه سانتیگراد) برای فرآیند استقامت (سخت شدن). در این دمای بالا, یک واکنش تف جوشی بین ذرات رخ می دهد, گلوله ها را سخت می کند, قوی, و متخلخل. گلوله های حاصل یکنواخت هستند, آسان برای رسیدگی, و یک ماده اولیه اصلی بسیار کارآمد برای کوره بلند مدرن است. فرآیند ساخت گلوله های خوب نیاز به دقت دارد; سطح آب, سرعت چرخش, و دمای استحکام باید مناسب باشد. اگر نه, گلوله ها می توانند در حین حمل و نقل یا در کوره خرد شوند.

2. تف جوشی: جایگزینی برای ذرات ریز و گرد و غبار

یکی دیگر از روش های رایج، تف جوشی است. این عمدتا برای پردازش ذرات سنگ معدن بسیار ریز استفاده می شود, گرد و غبار کارخانه, یا کنسانتره هایی که برای پلت کردن مناسب نیستند. مخلوطی از مواد خوب (ممکن است شامل کنسانتره باشد, سنگ معدن کوچک, آهک / دولومیت به عنوان شار, و نسیم کک / پودر کک به عنوان سوخت) مرتب شده بر روی یک “پالت” حرکت کنید. سپس این مخلوط از ناحیه مشعل عبور داده می شود (هود جرقه زنی) جایی که سطح روشن است. آتش بعدا “گسترش” پایین از طریق لایه مواد, با وزش هوا از پایین کمک می کند. دما به حدود 1200-1300 درجه سانتیگراد می رسد (زیر نقطه ذوب آهن). در این دما, سطح ذرات کمی ذوب می شود و ذوب می شود (متخلخل) یک توده متخلخل به نام کیک سینتر را تشکیل می دهد. بعد از سرد شدن, این کیک سینتر خرد شده و به اندازه مناسب برای کوره بلند می شود (biaa 5-50mm).

سینتر به اندازه گلوله ها شکننده نیست و شکل آن کمتر یکنواخت است, اما همچنان یک ماده پرکننده مهم کوره بلند است, به ویژه برای بازفرآوری زباله های ریز. بوی متمایز فرآیند پخت برای هر کسی که تا به حال در کارخانه آهن کار کرده است به سختی فراموش می شود.!

هم گلوله ها و هم زینتر مزایایی دارند: اندازه یکنواخت (نسبتا), محکم به طوری که وقتی روی هم چیده می شود یا در کوره قرار می گیرد خرد نشود, و از همه مهمتر, متخلخل. این تخلخل باعث کاهش گاز می شود (از پایین) به آرامی در تمام قسمت های پر کردن کوره جریان می یابد, به طوری که واکنش کاهش می تواند به طور موثر و یکنواخت رخ دهد. انتخاب بین سرمایه گذاری در آسیاب گلوله یا کارخانه زینتر اغلب تصمیم استراتژیک یک شرکت است, بر اساس نوع اصلی سنگ معدن, هزینه های سرمایه گذاری, و در دسترس بودن مواد خام اضافی.

سطح 4: کاهش – “مصرف اکسیژن, فلزی شوید”

این قلب واقعی استفرآیند فرآوری سنگ آهن: تبدیل سنگ آهن (مخصوصا اکسید آهن) با جذب اکسیژن به فلز آهنی تبدیل می شود. این فرآیند کاهش در قلب همه چیز است. دو مسیر اصلی در حال توسعه در صنعت وجود دارد:

کوره بلند (کوره دمنده): غول سنتی

این روش هنوز هم غالب ترین روش در سطح جهانی است. یک برج غول پیکر را تصور کنید (کوره بلند) که می تواند ده ها متر ارتفاع داشته باشد. از بالا, در لایه ها قرار داده شده است: طعمه (قوطی گلوله, متخلخل, یا گاهی اوقات سنگ معدنی با اندازه معین), پخته شده است (زغال سنگ فرآوری شده, به عنوان سوخت و همچنین منبع کربن برای کاهش عمل می کند), و شار (سنگ آهک / دولومیت, برای بستن ناخالصی ها). از پایین, هوای گرم دمیده شده (می تواند به 1200 درجه سانتیگراد برسد) که با اکسیژن غنی شده است. در این کوره داغ و سوزان, یک سری واکنش های شیمیایی پیچیده رخ می دهد:

- پخته شده (سی) با اکسیژن واکنش می دهد (O2) مونوکسید کربن را تشکیل می دهند (CO).

C + O₂ -> CO₂, سپسCO₂ + C -> 2CO - این گاز داغ CO از طریق لایه های مواد پرکننده بالا می رود.

- CO با سنگ آهن واکنش می دهد (به عنوان مثال هماتیت, Fe2O3), اکسیژن را می گیرد و به آهن فلزی مایع تبدیل می کند (Fe).

3CO + Fe₂O₃ -> 2Fe + 3CO₂(به زبان ساده). - شار (کپور) با ناخالصی های عمده در سنگ معدن واکنش نشان می دهد (مانند سیلیس SiO2 و آلومینا Al2O3) تشکیل سرباره مایع (سرباره) که سبک تر است.

CaO + SiO₂ -> CaSiO₃(صنوبر). - آهن مذاب (که نامیده می شوند چدن یا چدن, حاوی کربن بالا ~ 4٪ و ناخالصی های دیگر مانند Si, منگنز, پ) در انتهای کوره جمع آوری می شود.

- سرباره مایع, چون سبک تره, روی آهن مذاب شناور است.

- به صورت دوره ای, آهن مذاب و سرباره مذاب از طریق سوراخ شیر از کوره خارج می شوند (سوراخ ضربه زدن) متفاوت است. جو اطراف کوره بلند هنگام ضربه زدن تماشایی بود (و بسیار گرم!) - اسپری آتش و فلز مذاب شعله ور. آهن خوک این ماده اولیه برای ساخت فولاد است. کار کردن در نزدیکی کوره بلند معنی کلمات را به من آموخت “شدت” واقعی.

آهن کاهش یافته مستقیم (DRI) / آهن اسفنجی: مسیرهای جایگزین در حال تکامل

همراه با تقاضاهای زیست محیطی و در دسترس بودن سوخت, نوار DRI (آهن احیاء مستقیم) یا آهن اسفنجی (آهن اسفنجی) به طور فزاینده ای محبوب است, به ویژه در مناطقی که منابع گاز طبیعی فراوان دارند یا در مناطقی که به دنبال کاهش ردپای کربن خود هستند. این فرآیند سنگ معدن را ذوب نمی کند. کاهش گاز (به ویژه هیدروژن H2 و مونوکسید کربن CO), تولید شده از گاز طبیعی (اصلاح), وارد راکتور شد (کوره شفت, کوره دوار, بستر سیال) که حاوی گلوله های سنگ آهن یا سنگ گل می باشد (سنگ معدن کلوخه) کیفیت بالا. در دمای بالا (biaa 800-1050°C, زیر نقطه ذوب آهن), این گاز کاهنده مستقیما با سنگ آهن واکنش می دهد, اکسیژن را بگیر. Fe₂O₃ + 3H₂ -> 2Fe + 3H₂O یا Fe₂O₃ + 3CO -> 2Fe + 3CO₂.

نتیجه یک آهن جامد متخلخل است (مثل یک اسفنج, به همین دلیل به آن آهن اسفنجی می گویند) با محتوای آهن بسیار بالا (90-94% Fe) و محتوای ناخالصی کم. این محصول DRI نام دارد (آهن کاهش یافته مستقیم) یا اگر بیشتر به شکل بریکت های داغ فشرده شود, HBI نامیده می شود (آهن بریکت داغ). DRI/HBI عمدتاً به عنوان ماده اولیه درجه یک در کوره قوس الکتریکی استفاده می شود (EAF) برای فولاد سازی. مزیت مسیر DRI از لحاظ نظری انتشار کمتر CO2 است (به خصوص اگر از H2 سبز استفاده کنید), و مقیاس می تواند انعطاف پذیرتر از یک کوره بلند غول پیکر باشد. این یک منطقه بسیار پویا و امیدوار کننده برای آینده است فرآوری مواد معدنی آهن سبزتر.

سطح 5: فولادسازی – “کامل کردن فلز”

آهن خوک از یک کوره بلند یا DRI از یک کارخانه احیای مستقیم, حتی اگر به شکل آهن باشد, هنوز برای اکثر برنامه ها مناسب نیست. محتوای کربن هنوز بالاست (4% در چدن), و ناخالصی های مختلفی مانند سیلیکون وجود دارد, منگان, فسفر, و گوگرد. فرآیند فرآوری سنگ آهن با پالایش این فلز به فولاد ادامه داد, یعنی یک آلیاژ آهن با محتوای کربن کنترل شده (biaa di bawah 2%) و ناخالصی ها را به حداقل رساند.

1. کوره اکسیژن پایه (BOF): سریع و کارآمد

این روش بیشترین استفاده را در دنیا دارد, مخصوصا با استفاده از چدن مایع به عنوان ماده اولیه اصلی (biaa >70-80%), به علاوه ضایعات فلزی (قراضه) و کمی شار. فرآیند سریع و فشرده است! آهن خوک مایع به مبدل BOF ریخته می شود (یک ظرف بزرگ گلابی شکل). بنابراین, یک لنج (پیپا) اکسیژن خالص را پایین آورد و بازدم کرد (99%+) با سرعت بسیار بالا به سطح فلز مذاب. این اکسیژن بسیار گرمازا واکنش نشان می دهد (تولید گرما) با کربن و ناخالصی های داخلی چدن.

- کربن (سی) به گاز CO/CO2 می سوزد.

- سیلیکون (و), منگان (منگنز), فسفر (پ) نیز اکسید شده است.

- کاپور (CaO) اضافه شده با اکسیدهای ناخالص واکنش می دهد (به خصوص SiO2 و P2O5) سرباره شناور را تشکیل می دهد.

این فرآیند فقط تقریباً طول می کشد 15-25 دقیقه در هر “شارژ”! دما می تواند به 1700 درجه سانتیگراد برسد. با کنترل میزان اکسیژن و زمان, ترکیب فولاد را می توان بسیار دقیق تنظیم کرد. پس از نمونه برداری و تجزیه و تحلیل سریع از صحت ترکیب اطمینان حاصل کنید, سپس کود مایع در ملاقه ریخته می شود (قابلمه ریختن) برای فرآیند ریختن بعدی. سرعت تماشای این BOF واقعا شگفت انگیز است.

2. کوره قوس الکتریکی (EAF): انعطاف پذیر با برق

کوره قوس الکتریکی (EAF) به طور فزاینده ای محبوب است, به خصوص در “مینی آسیاب ها”. این فرآیند متکی است آهن قراضه (scrap >90%) یا مخلوطی از قراضه و DRI/HBI به عنوان ماده اولیه اصلی. منبع گرما از برق فشار قوی که در جریان است الکترود گرافیتی غول پیکر بالای اجاق کاسه ای شکل.

قوس الکتریکی بین الکترود و ماده خام گرمای شدید تولید می کند (>3000درجه سانتیگراد) که مواد را به سرعت ذوب می کند. تکمیل کود مایع شامل:

- تیراندازی با اکسیژن: سوزاندن ناخالصی ها & کربن را تنظیم می کند.

- اضافه کردن پودر زغال: سطح کربن را تنظیم کنید.

- اضافه شار (کپور): برای جمع آوری ناخالصی ها سرباره تشکیل می دهد.

مزایای EAF:

- انعطاف پذیر: عملیات شروع / توقف آسان.

- مبتنی بر بازیافت: ضایعات غالب.

- انتشار کمتر CO2: به خصوص با انرژی های تجدید پذیر.

- صدای خاص: زمزمه قوس الکتریکی شدید بود (نیاز به محافظ گوش).

محصول نهایی هر دو EAF و BOF هستندکود مایع ترکیب خاص (مثال: فولاد کم کربن). سپس این فولاد در آن فرآوری می شوددستگاه ریختن مداوم (CCM) گیر دادن در:

- تخته سنگ (صفحه ضخیم برای صفحات/لوله ها)

- شکوفه دادن (جعبه بزرگ برای پروفیل های ساختاری)

- بیلت (جعبه کوچک/گرد برای میله/سیم)

این محصول نیمه تمام سپس از طریق نورد یا کشش به یک محصول نهایی فولاد داغ پردازش می شود (نورد گرم), نورد سرد (نورد سرد), خروج (طراحی), یا سایر فرآیندها در انواع مختلف محصولات فولادی نهایی که ما با آنها آشنا هستیم: صفحه کشتی, خط لوله, میله بتنی (میلگرد), سیم, ورق خودرو, نمایه ساختمان, و خیلی بیشتر. فرآیند پردازش سنگ آهن که طولانی و پیچیده است در نهایت منجر به محصولاتی می شود که زیرساخت زندگی ما را تشکیل می دهند.

بازگشت به ابتدا: چرا انتخاب دستگاه خردکن بسیار مهم است?

به عنوان فردی که هر روز با ماشین آلات سنگ شکن و کارخانه های فرآوری سر و کار دارد, من نمی توانم به اندازه کافی تاکید کنم که یک پایه قوی چقدر مهم است.فرآیند فرآوری سنگ آهن شروع از تخریب موثر. اگر این سطح مشکل دارد, اثر زنجیره ای تا پایان فرآیند احساس می شود.

- سنگ شکن فکی: این خط مقدم است. او باید سرسخت باشد, قابل اعتماد, و قادر به مقاومت در برابر شوک است (تأثیر) از تکه های بزرگ ورودی. تجربه در این زمینه می آموزد که استحکام قاب است, کیفیت فولاد فک (صفحه فک), و یک سیستم سفارشی سازی ساده کلیدی است. مانند واحدها سری PE ما برای بارهای سنگین و شرایط سخت معدن طراحی شده ایم. اگر سنگ شکن فکی اغلب گیر می کند یا به سرعت فرسوده می شود, تمام ریتم کارخانه به هم میخورد. سرمایه گذاری روی یک سنگ شکن فکی خوب مانند خرید یک فونداسیون قوی برای خانه است.

- سنگ شکن مخروطی: بعد از در”خم شد” توسط سنگ شکن فکی, سنگ شکن مخروطی وظیفه تولید محصول خرد کن نهایی صاف و خوش فرم را دارد. برای سنگ آهن ساینده, مقاومت در برابر سایش همه چیز است. مانتل (مانتو) و مقعر (مقعر) باید از فولاد با منگنز بالا بادوام ساخته شود. راندمان خرد کردن نیز برای صرفه جویی در انرژی حیاتی است. الف سنگ شکن مخروطی که عملکرد بهینه داشته باشد، محصولاتی با توزیع اندازه ثابت تولید خواهد کرد, که برای عملکرد آسیاب گلوله ای و فرآیند غلظت بعدی بسیار مهم است. انتخاب سنگ شکن مخروطی اشتباه می تواند هزینه تعویض قطعات سایش را افزایش داده و مصرف انرژی را افزایش دهد. فرآوری مواد معدنی آهن بهره وری از اینجا شروع می شود.

انتخاب ماشین فقط به مشخصات روی کاغذ نیست. این در مورد درک شخصیت سنگ معدن محلی است, ظرفیت مورد نیاز, و پشتیبانی پس از فروش قابل اعتماد. ما اغلب مشتریانی را می بینیم که در ابتدا با قیمت ارزان ماشین آلات وسوسه می شوند, اما در نهایت هزینه تعمیرات و خرابی بیشتری دارد. قابلیت اطمینان همه چیز استجریان تولید سنگ آهن به روان و سودآور ادامه دهید.

پوشش: یک سفر طولانی شگفت انگیز

بنابراین, فرآیند فرآوری سنگ آهن چگونه است? این یک حماسه صنعتی حماسی است. از تکه های سخت و بی شکل سنگ در کف معدن, از طریق یک سری تحولات فیزیکی و شیمیایی پیچیده, تا اینکه سرانجام به فولاد قوی تبدیل شد که ستون فقرات تمدن مدرن را تشکیل می دهد. هر مرحله - تخریب, آسیاب, جدایی, تجمع, کاهش, تطهیر - نیاز به دانش عمیق دارد, تکنولوژی پیشرفته, و تجهیزات قابل اعتماد.

درک کنیدمراحل فرآوری سنگ آهن به طور کلی فقط مربوط به مهندسان یا مدیران کارخانه نیست. این کلید تصمیم گیری هوشمندانه برای سرمایه گذاری است, بهینه سازی راندمان عملیاتی که بر هزینه های تولید تأثیر می گذارد, به حداقل رساندن اثرات زیست محیطی, و در پایان, تضمین تداوم کسب و کار. توسط SBM چین, با تهیه ماشین های خرد کن که ستون فقرات مراحل اولیه فرآیند را تشکیل می دهند، بخشی از این سفر باشید, افتخار و افتخار است. ما از نزدیک دیدیم که چگونه ماشین های قابل اعتماد و کارآمد می توانند کاتالیزوری برای عملیات موفقیت آمیز باشندفرآوری مواد معدنی آهن مشتریان ما.

اگر در حال برنامه ریزی برای یک گیاه جدید هستید, افزایش ظرفیت, یا به سادگی می خواهید عملکرد تاسیسات سنگ شکن موجود را بهینه کنید, در بحث با ما دریغ نکنید. تیم فنی مجرب ما آماده است تا به چالش های خاص شما گوش دهد و بهترین راه حل ها را با پشتیبانی از آخرین فناوری و تعهد خدمات کامل توصیه کند.. بیایید با هم یک صنعت فرآوری مواد معدنی قوی تر بسازیم, کارآمد, و پایدار است!

سوالات متداول: پاسخ از تجربه میدانی

1. محصولات میانی و نهایی اصلی این زنجیره فرآوری چیست؟?

- محصولات میانی: کنسانتره سنگ آهن (پودر ریز غنی از آهن), گلوله, سینتر, آهن خوک (آهن خوک – مایع/جامد), آهن اسفنجی (DRI/HBI – شلوغ).

- محصول نهایی نهایی: فولاد در اشکال مختلف (تخته سنگ, شکوفه دادن, بیلت, بشقاب, میلگرد/سیم میلگرد, پیپا, نمایه سازه ای, ورق نازک, dll).

2. چرا نمی توانید کنسانتره ریز را مستقیماً در کوره بلند قرار دهید؟?

- انسداد جریان گاز: پودر ریز فشرده شده و فضای بین مواد پرکننده را مسدود می کند, مسدود کردن جریان گاز کاهنده (CO) از پایین به بالا. راندمان کاهش به شدت کاهش می یابد.

- سیال شدن: گاز تحت فشار می تواند باعث شود که پودر ریز مانند یک مایع رفتار کند (سیال شده), عملیات را ناپایدار و خطرناک می کند.

- توزیع ناهموار حرارت: واکنش به طور همگن رخ نمی دهد.

- از دست دادن مواد: پودر ریز به راحتی توسط گاز از دودکش خارج می شود (از دست دادن گرد و غبار). گلوله/سینتر تمام این مشکلات را با اندازه های یکنواخت حل می کند, قدرت, و تخلخل آن.

3. مزایا و معایب کوره بلند چیست؟ (BF) در مقابل کاهش مستقیم (DR)?

- کوره بلند (BF):

- مزیت: ظرفیت بسیار بزرگ (صرفه جویی در مقیاس), تکنولوژی بالغ, می تواند از طعمه های مختلف استفاده کند (گلوله ها, متخلخل, سنگ معدن کلوخه), چدن مایع به طور مستقیم به BOF.

- کمبودها: سرمایه گذاری عظیم است, وابستگی زیاد به کک (محل, انتشار بالا), انتشار CO2 بسیار قابل توجه است, متوقف کردن روند مداوم دشوار است.

- کاهش مستقیم (DR):

- مزیت: نیازی به کک نیست (از گاز طبیعی/هیدروژن استفاده کنید), انتشار CO2 بالقوه پایین تر (به خصوص با H2 سبز), سرمایه گذاری کوچکتر (مقیاس انعطاف پذیرتر), محصولات DRI/HBI ناخالصی کمی دارند (حق بیمه برای EAF).

- کمبودها: به سنگ معدن / گلوله با کیفیت بالا نیاز دارد (آهن بالا, ناخالصی کم), وابستگی به گاز طبیعی/کاهنده, محصول جامد (باید در EAF دوباره ذوب شوند), ظرفیت به طور کلی کوچکتر از BF غول پیکر است.

4. آیا یک نوع سنگ شکن می تواند انواع سنگ آهن را مدیریت کند؟?

به شدت توصیه نمی شود! سنگ آهن ویژگی های متفاوتی دارد:

- خشونت (سختی): سنگ معدن بسیار سخت است (به عنوان مثال مگنتیت سخت) به یک سنگ شکن با نیروی فشرده سازی قوی مانند سنگ شکن فکی و مخروطی نیاز دارد. سنگ شکن های ضربه ای ممکن است به سرعت فرسوده شوند.

- ساینده ها (ساینده بودن): سنگ معدن ساینده نیاز به قطعات سایش دارد (مانند صفحات فک, مانتو, مقعر) از مواد بسیار مقاوم در برابر سایش (فولاد منگنز بالا). طراحی محفظه خرد کردن نیز تأثیرگذار است.

- محتوای خاک رس (رطوبت & خاک رس): سنگ معدن مرطوب حاوی خاک رس می تواند سنگ شکن های خاصی را مسدود کند. گاهی اوقات به پیش غربالگری یا فیدرهای مخصوص نیاز است.

- اندازه طعمه & محصولات مورد نیاز: نوع سنگ شکن را تعیین کنید (آغازگر, ثانیه, درجه سوم) و پیکربندی. انتخاب مناسب تاثیر زیادی بر هزینه جراحی و نتایج نهایی دارد. مشاوره با کارشناسان و آزمایشات در آزمایشگاه/پایلوت کارخانه بسیار مهم است.

5. سخت ترین چالش هایی که اغلب در کارخانه های فرآوری سنگ آهن با آن مواجه می شوند چیست؟?

- نوسانات کیفیت سنگ معدن: کیفیت سنگ معدن از یک معدن می تواند تغییر کند, اجبار تنظیمات مداوم فرآیند. نیاز به یک سیستم کنترل پاسخگو.

- هزینه های انرژی بالا: سطح سنگ زنی (سنگ زنی) و کوره های بلند بسیار انرژی بر هستند. بهره وری انرژی یک تمرکز کلیدی است.

- مدیریت پسماند: باطله حجمی (زباله های ناشی از غلظت) سپس ضربه بزنید (صنوبر) بسیار بزرگ. هندلینگ, ذخیره سازی, و استفاده مجدد (در صورت امکان) چالش های زیست محیطی و هزینه ای هستند.

- تاثیر زیست محیطی: انتشار CO2 (به خصوص از BF), انتشار ذرات, مصرف آب, و مزاحمت زمین.

- هزینه های تعمیر و نگهداری & در دسترس بودن ماشین: ماشین آلات در محیط های ساینده و خورنده به سرعت فرسوده می شوند. زمان توقف برای نگهداری باید به حداقل برسد. قابلیت اطمینان سنگ شکن بسیار مهم است.

- نوسانات قیمت: قیمت سنگ آهن و فولاد بسیار نوسان است, سودآوری را تحت تأثیر قرار می دهد.

6. دستورالعمل هایی برای توسعه آینده فناوری پردازش سنگ آهن?

- کربن زدایی: این داغ ترین است! تمرکز کنید:

- گرین هیدروژن DR (H2-DRI): جایگزینی گاز طبیعی با H2 حاصل از الکترولیز آب با استفاده از انرژی های تجدید پذیر. هدف انتشار کربن صفر در فرآیند کاهش.

- ذوب EAF مبتنی بر برق سبز: استفاده از برق از منابع تجدید پذیر برای EAF که از DRI/HBI و قراضه استفاده می کند.

- CCUS (جذب کربن, استفاده, و ذخیره سازی): CO2 را از گاز خروجی BF/BOF گرفته و آن را ذخیره یا استفاده کنید.

- استفاده از زباله: افزایش استفاده از سرباره به عنوان مصالح ساختمانی (جایگزینی سنگدانه, منی) و بازیابی مواد معدنی با ارزش از باطله.

- دیجیتالی شدن & اتوماسیون: استفاده از هوش مصنوعی, اینترنت اشیا, و داده های بزرگ برای بهینه سازی فرآیند در زمان واقعی, پیش بینی تعمیر و نگهداری ماشین آلات (نگهداری پیش بینی), بهبود کیفیت و کارایی. حسگرهای سنگ شکن و نوار نقاله می توانند ارتعاشات را کنترل کنند, دما, بار تشخیص زودهنگام مشکلات.

- فرآیند کارآمدتر انرژی: توسعه فناوری آسیاب کارآمدتر انرژی, یک فرآیند کاهش جایگزین کارآمدتر, و استفاده بهینه از گرمای هدر رفته.

- کاهش مصرف آب: گردش آب بسته (حلقه بستن) در حال انجام است, تکنولوژی بهتر آبگیری باطله.