E-mail: [email protected]

Quais são as limitações de um triturador da mandíbula? – Um guia abrangente

Superar as limitações de um britador de mandíbulas é essencial para maximizar a eficiência e evitar erros operacionais. A seguir, você conhecerá as principais limitações de um britador de mandíbula e como resolvê-las..

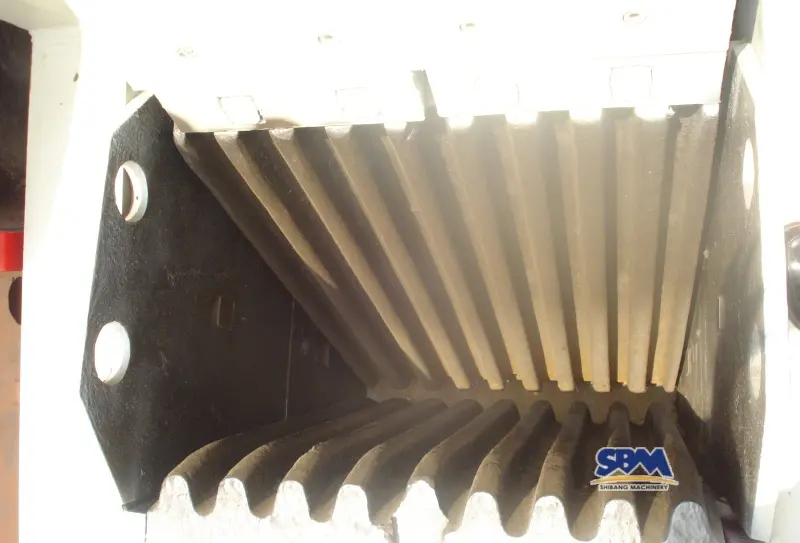

1. Limitações de dureza e abrasividade do material

Embora seja adepto do processamento de rochas duras, como quartzito, basalto e granito, britadores de mandíbulas também estão sujeitos a grandes desafios, como materiais extremamente abrasivos ou materiais com resistência à compressão superior 320 MPA.

Estudo de caso: Processamento de Quartzito na Suécia

No minério de ferro Kiruna da LKAB, britadores de mandíbulas padrão foram inicialmente incapazes de processar quartzito contendo 40% feldspato abrasivo. Placas de desgaste estavam usando 3 vezes mais rápido que o minério de ferro padrão, resultando em custos de reposição de até 92,000 euros por mês.

Solução:

- Use placas de mandíbula de aço com alto teor de manganês para melhor resistência ao desgaste.

- Combine com equipamentos de britagem secundária, como britadores cônicos, para processamento mais delicado de materiais duros.

2. Tamanho do feed e limitações de capacidade

Se o tamanho do material alimentado no britador de mandíbulas exceder a faixa máxima permitida pelo projeto do equipamento durante a operação, é fácil fazer com que a câmara de britagem seja bloqueada, e em casos graves, a linha de produção será forçada a parar. Tomando como exemplo o modelo PE 900×1200, seu tamanho máximo de alimentação permitido é 750 milímetros; enquanto a série C6X200 tem uma capacidade de processamento mais forte e pode aceitar materiais em bloco até 1200 milímetros.

Solução:

- Instale uma peneira vibratória para filtrar material superdimensionado antes de alimentá-lo no britador.

- Escolha um modelo maior, como a série C6X200, para maior capacidade (até 1,510 º).

Pontas: Você pode aprender mais sobre Dicas de alimentação de triturador de mandíbula.

3. Altos custos de manutenção e desgaste

Desgaste frequente de componentes, como placas articuladas, forros e rolamentos da mandíbula são um problema muito comum. Um estudo de caso de uma pedreira de calcário brasileira mostrou que o britador de mandíbulas exigia a substituição de peças sobressalentes do britador de mandíbula todo 6-8 semanas devido ao calcário abrasivo.

Um estudo de caso na indústria da construção turca mostrou que 40% do tempo de inatividade do britador de mandíbulas foi devido ao desgaste da camisa, e custos de manutenção contabilizados 15% do orçamento operacional. As verificações regulares de lubrificação e calibração são críticas, mas demoradas.

Além disso, uma análise de custo de uma mina de ouro australiana mostrou que a operação Boddington da Newmont rastreou uma placa articulada desgastada, resultando em:

- 11% excesso de consumo de energia

- 0.3 desvio de produto superdimensionado em mm

- Perdas de triagem a jusante de $7,200 por mês

Solução:

- Implemente um programa de manutenção preditiva.

- Use um sistema de lubrificação automática para prolongar a vida útil do rolamento

4. Consumo de energia e custos operacionais

Britador de mandíbula tradicional, especialmente os primeiros modelos, geralmente tem as limitações de alto consumo de energia. Tomando como exemplo o modelo PE 1200×1500, sua potência nominal é tão alta quanto 200 quilowatts, e apresenta características significativas de consumo de energia durante o processo de britagem do material. Casos de aplicação reais mostram que na transformação da linha de produção de uma fábrica alemã de processamento de agregados, substituindo o britador de mandíbula tradicional por um equipamento de impacto que economiza energia, o consumo de energia na ligação secundária de britagem foi reduzido com sucesso em 15%, verificando o papel fundamental da seleção de equipamentos na otimização da eficiência energética.

Comparado com britadores giratórios, trituradores de mandíbula consumir mais energia no manuseio de materiais. Por exemplo, o consumo de energia de britagem de cada tonelada de calcário em um britador de mandíbula é de cerca de 25%-30% superior ao de um dispositivo giratório. Esta lacuna de eficiência energética é particularmente proeminente num projeto de mineração de calcário na Índia. Quando os equipamentos de britagem funcionam continuamente por mais de 12 horas, seu consumo de eletricidade é responsável por até 32%-35% do custo total de produção. Tornou-se um fator importante que restringe a eficiência operacional. Vale ressaltar que as características de alto consumo de energia do britador de mandíbulas, neste caso, se devem principalmente às características de sua estrutura mecânica. – incluindo grandes perdas por atrito e utilização relativamente baixa do volume da câmara de britagem.

Solução:

- Retrofit de inversores de frequência variável (Inversores de frequência) para otimizar a eficiência do motor.

- Compare o uso de energia com alternativas como britadores giratórios para grandes operações.

5. Manuseio ineficiente de materiais úmidos ou pegajosos

Os britadores de mandíbula não funcionam bem com materiais úmidos ou ricos em argila, como visto nas pedreiras da Malásia, onde a umidade causa entupimento frequente dos pontos de alimentação do britador de mandíbula. Nas minas de carvão da África do Sul, jazidas de carvão ricas em argila muitas vezes reduzem a eficiência 20-30%, exigindo o uso de britadores secundários, como britadores cônicos, para compensar.

Solução:

- Pré-secar materiais ou usar aditivos para reduzir o teor de umidade. Por exemplo, instalar pré-secadores infravermelhos em pontos de alimentação.

- Considere o uso de britadores giratórios ou de impacto para lidar com materiais pegajosos.

- Implementar ciclos de britagem escalonados durante a estação das monções.

6. Controle limitado sobre o formato do produto

Os britadores de mandíbula produzem agregados com formatos irregulares em comparação aos britadores de cone que proporcionam melhor cubicidade. Em um projeto de rodovia nos EUA, agregados britados com mandíbula necessitaram de triagem adicional, que aumentou os custos em 20%.

Um estudo comparativo do material de expansão I-35 de um projeto de rodovia no Texas mostrou:

- Somente britador de mandíbula métrico Britador de mandíbula + Cone Crusher combinação

- Partículas cúbicas 58% 89%

- Nova triagem necessária 3 vezes/dia 1 tempo/3 dias

- Custo total/metro cúbico $4.20 $3.65

Solução:

- Use um britador de mandíbula para britagem primária e combine-o com um britador de cone para moldagem secundária.

- Desafios operacionais em estudos de caso globais

Casos Especiais

Caso 1: Minério de ferro sul-africano

Uma mina de tamanho médio enfrentou bloqueios frequentes devido à natureza abrasiva do minério de laterita com alto teor de ferro. Mudando para um Uma mandíbula curadora com revestimento reforçado maior durabilidade, mas maior frequência de manutenção. A solução foi um sistema híbrido que emparelhou um britador de mandíbula com um britador de cone para britagem primária, seguido por processamento secundário.

Caso 2: Pedreira australiana

Em Nova Gales do Sul, uma pedreira lutou com tamanhos flutuantes de alimentação da mineração a céu aberto. A instalação de um alimentador vibratório com configurações ajustáveis otimizou o fluxo de material e reduziu os incidentes de sobrecarga do britador de mandíbulas, 25%.

Caso 3: Instalação de reciclagem europeia

Uma fábrica alemã encontrou contaminação por metal ao processar resíduos de construção. A integração de um separador de correntes parasitas a montante do britador de mandíbula reduziu os danos ao equipamento em 60%, destacando a importância do pré-tratamento.

Comparando britadores de mandíbula com alternativas

| Fatores | Britadores de mandíbulas | Trituradores giratórios |

|---|---|---|

| Tamanho da alimentação | Limitado (até 1200 milímetros) | Grande (até 1525 milímetros) |

| Capacidade | Alto (até 1,510 t/h) | Alto (até 1,525 t/h) |

| Manutenção | Substituição frequente do revestimento | Desgaste reduzido devido à maior área de britagem |

| Consumo de energia | Mais alto | Mais baixo |

Para operações onde a escalabilidade é uma prioridade, um britador giratório pode ser preferível, mas um britador de mandíbula ainda é econômico para configurações menores ou móveis.

Otimizando o desempenho dos britadores de mandíbulas

Pré-seleção: Use peneiras vibratórias para remover material superdimensionado antes da britagem.

Seleção de forro: Escolha revestimentos cônicos em ambientes de alto desgaste.

Manutenção regular: Programe verificações de alinhamento e lubrificação para minimizar o tempo de inatividade.

Sistemas Híbridos: Combine com um britador cônico para processamento secundário para aumentar a eficiência.

Resumindo, britador de mandíbula, como o principal equipamento de britagem primária, é insubstituível na área de processamento mineral. Embora o britador de mandíbula tenha limitações, como adaptabilidade limitada do material, altos custos de operação e manutenção, e pressão de consumo de energia, ele pode efetivamente romper os limites do aplicativo por meio da otimização técnica sistemática. Se você precisar de orientação personalizada para seleção de peças de reposição ou soluções de otimização do sistema de alimentação, podemos fornecer soluções globais que abrangem a seleção de equipamentos, layout do processo e otimização da eficiência energética com base nas características do material (como dureza ≤320MPa, tamanho máximo do bloco ≤1200mm) e requisitos de capacidade de produção (30-1000º).

Sede Escritório

Whatsapp:+8615225176731

E-mail: [email protected]

Endereço: Não. 1688, Gaoke East Road, Novo distrito de Pudong, Xangai, China.

Local na rede Internet: https://www.mill-sbm.com/