E-mail: [email protected]

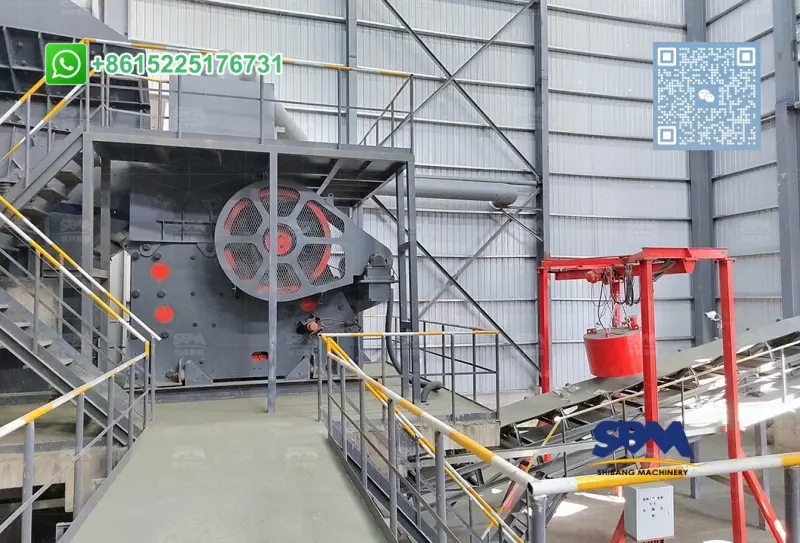

Những hạn chế của máy nghiền hàm là gì? – Một hướng dẫn toàn diện

Khắc phục những hạn chế của máy nghiền hàm là điều cần thiết để phát huy tối đa hiệu quả và tránh sai sót khi vận hành. Phần sau đây sẽ hướng dẫn bạn những hạn chế chính của máy nghiền hàm và cách giải quyết chúng.

1. Giới hạn độ cứng và độ mài mòn của vật liệu

Trong khi thành thạo trong việc xử lý các loại đá cứng như đá thạch anh, đá bazan và đá granit, máy nghiền hàm cũng phải đối mặt với những thách thức lớn, chẳng hạn như vật liệu cực kỳ mài mòn hoặc vật liệu có cường độ nén vượt quá 320 MPa.

Trường hợp nghiên cứu: Chế biến thạch anh ở Thụy Điển

Tại mỏ sắt Kiruna của LKAB, máy nghiền hàm tiêu chuẩn ban đầu không thể xử lý được thạch anh có chứa 40% fenspat mài mòn. Mặc tấm đã mặc 3 nhanh hơn quặng sắt tiêu chuẩn nhiều lần, dẫn đến chi phí thay thế lên tới 92,000 euro mỗi tháng.

Giải pháp:

- Sử dụng tấm hàm thép mangan cao để chống mài mòn tốt hơn.

- Kết hợp với các thiết bị nghiền thứ cấp như máy nghiền hình nón để xử lý tinh tế hơn các vật liệu cứng.

2. Giới hạn về kích thước và dung lượng nguồn cấp dữ liệu

Nếu kích thước của vật liệu đưa vào máy nghiền hàm vượt quá phạm vi tối đa được thiết kế thiết bị cho phép trong quá trình vận hành, dễ làm buồng nghiền bị tắc, và trong trường hợp nghiêm trọng, dây chuyền sản xuất sẽ buộc phải dừng lại. Lấy mẫu PE 900×1200 làm ví dụ, kích thước nguồn cấp dữ liệu tối đa cho phép của nó là 750 mm; trong khi dòng C6X200 có khả năng xử lý mạnh hơn và có thể chấp nhận vật liệu khối lên tới 1200 mm.

Giải pháp:

- Lắp đặt sàng rung để lọc vật liệu quá khổ trước khi đưa vào máy nghiền.

- Chọn mô hình lớn hơn, chẳng hạn như dòng C6X200, cho công suất cao hơn (lên đến 1,510 quần què).

Mẹo: bạn có thể tìm hiểu thêm về Mẹo cho ăn máy nghiền hàm.

3. Chi phí bảo trì và hao mòn cao

Thường xuyên bị mòn các bộ phận như tấm chuyển đổi, lót hàm và vòng bi là một vấn đề rất phổ biến. Một nghiên cứu điển hình về một mỏ đá vôi ở Brazil cho thấy máy nghiền hàm cần được thay thế phụ tùng máy nghiền hàm mọi 6-8 tuần do đá vôi bị mài mòn.

Một nghiên cứu trường hợp trong ngành xây dựng Thổ Nhĩ Kỳ đã chỉ ra rằng 40% thời gian ngừng hoạt động của máy nghiền hàm là do lớp lót bị mòn, và chi phí bảo trì được tính 15% của ngân sách hoạt động. Kiểm tra hiệu chuẩn và bôi trơn thường xuyên là rất quan trọng nhưng tốn thời gian.

Ngoài ra, một phân tích chi phí mỏ vàng của Úc cho thấy hoạt động ở Boddington của Newmont đã theo dõi một tấm chuyển đổi bị mòn, dẫn đến:

- 11% tiêu thụ năng lượng dư thừa

- 0.3 độ lệch sản phẩm quá khổ mm

- Tổn thất sàng lọc ở hạ lưu của $7,200 mỗi tháng

Giải pháp:

- Thực hiện chương trình bảo trì dự đoán.

- Sử dụng hệ thống bôi trơn tự động để kéo dài tuổi thọ vòng bi

4. Tiêu thụ năng lượng và chi phí vận hành

Máy nghiền hàm truyền thống, đặc biệt là những mẫu đầu tiên, nói chung có những hạn chế về mức tiêu thụ năng lượng cao. Lấy mẫu PE 1200×1500 làm ví dụ, công suất định mức của nó cao như 200 kilowatt, và nó cho thấy đặc điểm tiêu thụ năng lượng đáng kể trong quá trình nghiền vật liệu. Các trường hợp ứng dụng thực tế cho thấy trong quá trình chuyển đổi dây chuyền sản xuất của một nhà máy chế biến tổng hợp của Đức, bằng cách thay thế máy nghiền hàm truyền thống bằng thiết bị tác động tiết kiệm năng lượng, mức tiêu thụ năng lượng trong liên kết nghiền thứ cấp đã được giảm thành công nhờ 15%, xác minh vai trò chính của việc lựa chọn thiết bị trong việc tối ưu hóa hiệu quả năng lượng.

So với máy nghiền hồi chuyển, máy nghiền hàm tiêu thụ nhiều năng lượng hơn trong việc xử lý vật liệu. Ví dụ, mức tiêu thụ năng lượng nghiền của mỗi tấn đá vôi trong máy nghiền hàm là khoảng 25%-30% cao hơn thiết bị hồi chuyển. Khoảng cách hiệu quả năng lượng này đặc biệt nổi bật trong một dự án khai thác đá vôi ở Ấn Độ. Khi thiết bị nghiền chạy liên tục trong hơn 12 giờ, mức tiêu thụ điện của nó chiếm tới 32%-35% trong tổng chi phí sản xuất. Nó đã trở thành yếu tố quan trọng hạn chế hiệu quả hoạt động. Điều đáng chú ý là đặc tính tiêu thụ năng lượng cao của máy nghiền hàm trong trường hợp này chủ yếu là do đặc điểm kết cấu cơ học của nó. – bao gồm tổn thất ma sát lớn và việc sử dụng thể tích buồng nghiền tương đối thấp.

Giải pháp:

- Trang bị thêm ổ đĩa biến tần (VFD) để tối ưu hóa hiệu suất động cơ.

- So sánh việc sử dụng năng lượng với các lựa chọn thay thế như máy nghiền hồi chuyển cho các hoạt động lớn.

5. Xử lý không hiệu quả các vật liệu ướt hoặc dính

Máy nghiền hàm không hoạt động tốt với vật liệu ướt hoặc nhiều đất sét, như đã thấy ở các mỏ đá ở Malaysia, nơi độ ẩm gây tắc nghẽn thường xuyên các điểm cấp liệu của máy nghiền hàm. Ở các mỏ than ở Nam Phi, Các vỉa than giàu đất sét thường làm giảm hiệu quả do 20-30%, yêu cầu sử dụng máy nghiền thứ cấp như máy nghiền hình nón để bù đắp.

Giải pháp:

- Làm khô trước vật liệu hoặc sử dụng chất phụ gia để giảm độ ẩm. Ví dụ, lắp đặt máy sấy sơ bộ hồng ngoại tại các điểm cấp liệu.

- Cân nhắc sử dụng máy nghiền chuyển động hoặc máy nghiền tác động để xử lý vật liệu dính.

- Thực hiện chu kỳ nghiền so le trong mùa gió mùa.

6. Kiểm soát hạn chế về hình dạng sản phẩm

Máy nghiền hàm tạo ra cốt liệu có hình dạng không đồng đều so với máy nghiền hình nón mang lại hình khối tốt hơn. Trong một dự án đường cao tốc của Mỹ, cốt liệu nghiền hàm cần sàng lọc bổ sung, làm tăng chi phí lên 20%.

Một nghiên cứu so sánh về vật liệu mở rộng I-35 từ dự án đường cao tốc Texas cho thấy:

- Máy nghiền hàm số liệu chỉ có máy nghiền hàm + kết hợp máy nghiền hình nón

- Hạt khối 58% 89%

- Cần sàng lọc lại 3 lần/ngày 1 lần/3 ngày

- Tổng chi phí/mét khối $4.20 $3.65

Giải pháp:

- Sử dụng máy nghiền hàm để nghiền sơ cấp và ghép nối với máy nghiền hình nón để tạo hình thứ cấp.

- Những thách thức hoạt động trong nghiên cứu trường hợp toàn cầu

Trường hợp đặc biệt

Trường hợp 1: Quặng sắt Nam Phi

Một mỏ cỡ trung bình thường xuyên bị tắc nghẽn do tính chất mài mòn của quặng ong có hàm lượng sắt cao. Chuyển sang một PP PE Jaw với lớp lót được gia cố giúp cải thiện độ bền nhưng tăng tần suất bảo trì. Giải pháp là một hệ thống lai kết hợp một máy nghiền hàm với một máy nghiền hình nón để nghiền sơ cấp, tiếp theo là xử lý thứ cấp.

Trường hợp 2: mỏ đá Úc

Ở New South Wales, một mỏ đá đang phải vật lộn với sự biến động của quy mô thức ăn do khai thác lộ thiên. Việc lắp đặt một máy cấp liệu rung với các cài đặt có thể điều chỉnh được sẽ tối ưu hóa luồng nguyên liệu và giảm sự cố quá tải của máy nghiền hàm bằng cách 25%.

Trường hợp 3: Cơ sở tái chế châu Âu

Một nhà máy ở Đức gặp ô nhiễm kim loại khi xử lý rác thải xây dựng. Việc tích hợp bộ phân tách dòng điện xoáy phía trước máy nghiền hàm giúp giảm hư hỏng thiết bị bằng cách 60%, nhấn mạnh tầm quan trọng của việc tiền xử lý.

So sánh máy nghiền hàm với các lựa chọn thay thế

| Các nhân tố | Jaw Crushers | Máy nghiền hồi chuyển |

|---|---|---|

| Kích thước nguồn cấp dữ liệu | Giới hạn (lên đến 1200 mm) | Lớn (lên đến 1525 mm) |

| Dung tích | Cao (lên đến 1,510 t/giờ) | Cao (lên đến 1,525 t/giờ) |

| Bảo trì | Thay thế lớp lót thường xuyên | Giảm mài mòn do diện tích nghiền lớn hơn |

| Tiêu thụ năng lượng | Cao hơn | Thấp hơn |

Đối với các hoạt động trong đó khả năng mở rộng là ưu tiên hàng đầu, một máy nghiền hồi chuyển có thể thích hợp hơn, nhưng máy nghiền hàm vẫn tiết kiệm chi phí cho các thiết lập nhỏ hơn hoặc di động.

Tối ưu hóa hiệu suất máy nghiền hàm

Sàng lọc trước: Sử dụng sàng rung để loại bỏ vật liệu quá khổ trước khi nghiền.

Lựa chọn lớp lót: Chọn lớp lót hình nón trong môi trường có độ mài mòn cao.

Bảo trì thường xuyên: Lên lịch kiểm tra căn chỉnh và bôi trơn để giảm thiểu thời gian ngừng hoạt động.

Hệ thống lai: Ghép nối với máy nghiền hình nón để xử lý thứ cấp nhằm tăng hiệu quả.

Tóm lại, máy nghiền hàm, là thiết bị cốt lõi của máy nghiền sơ cấp, không thể thay thế trong lĩnh vực chế biến khoáng sản. Mặc dù máy nghiền hàm có những hạn chế như khả năng thích ứng vật liệu hạn chế., chi phí vận hành và bảo trì cao, và áp lực tiêu thụ năng lượng, nó có thể vượt qua ranh giới ứng dụng một cách hiệu quả thông qua tối ưu hóa kỹ thuật có hệ thống. Nếu bạn cần hướng dẫn lựa chọn phụ tùng tùy chỉnh hoặc giải pháp tối ưu hóa hệ thống cấp liệu, chúng tôi có thể cung cấp các giải pháp tổng thể bao gồm việc lựa chọn thiết bị, bố trí quy trình và tối ưu hóa hiệu quả năng lượng dựa trên đặc tính vật liệu (chẳng hạn như độ cứng 320MPa, kích thước khối tối đa 1200mm) và yêu cầu về năng lực sản xuất (30-1000quần què).