Correo electrónico: [email protected]

El proceso de procesamiento de mineral de acero

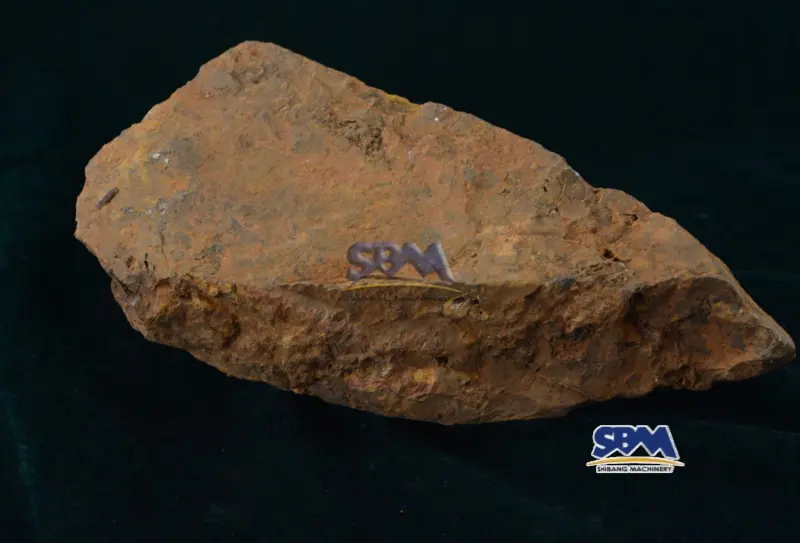

¿Cuál es el procesamiento del mineral de hierro?? Imagina la atmósfera en las minas esa mañana. Una niebla delgada se ha separado, huesos de perforación de aire frío. Delante de nosotros, trozos de resultados de mineral de hierro crudo de las explosiones nocturnas anteriores, grande, duro, y polvoriento. Se parecen a piedras ordinarias, inútil. Pero para aquellos de nosotros que estamos involucrados en esta industria, Cada bulto es el comienzo de una larga aventura. Un viaje complicado y sorprendente para convertir las materias primas en acero que construye el mundo. El proceso de procesamiento de mineral de acero Esto no es solo un negocio de negocios y químicos; Esto se trata de precisión, experiencia, y un pequeño toque de arte. Exploremos juntos, Como a menudo explico al equipo en el campo.

Reconocer “Si el país” desde el interior de la tierra: ¿Qué es el mineral de hierro??

Antes de discutir El proceso de procesamiento de mineral de acero, Necesitamos saber bien con “el personaje”. Hierro No es un hierro puro listo para usar. Es más como una roca que almacena un tesoro de hierro en él, mezclado con varios otros minerales (banda). Los tipos principales tienen diferentes propiedades, Y esto es muy importante para determinar la estrategia Procesamiento de minerales de hierro Más tarde. De la experiencia, La identificación incorrecta del mineral al principio puede ser costosa en la siguiente etapa!

- Hematit (Fe₂o₃): Nos encontramos con este rojo parduzco. El contenido de hierro es decente, alrededor 50-65%. La apariencia a veces es engañosa, Pero él es el mas “Materias primas principales” En muchas fábricas.

- Imán (Fe₃o₄): Nah, Este es el favorito de muchos operadores! El color es negro azabache, y el mas especial, Está interesado en imanes. El contenido de hierro puede alcanzar 60-70% aún más! Efisiensinya biaa lebih tinggi dalam pemisahan. Si encuentra un buen depósito de magnetita, raa kayak ketemu harta karun!

- Goethite/Limonite (FEO(OH)Nh₂o): El mineral de hierro que contiene esta agua. El contenido de hierro es más bajo, y a menudo mas “exigente” En procesamiento. Pero sigue siendo importante, especialmente en ciertas fuentes.

- Siderita (Feco₃): El carbonato. Necesita un tratamiento especial, como el tostado antes del procesamiento posterior.. No demasiado común, Pero aún necesito tener en cuenta.

Comprender el carácter de cada tipo de mineral es como conocer al enemigo (o un amigo) Antes de pelear. Esta es la base para diseñarEl flujo de producción de mineral de hierro problemas eficientes y mínimos.

Nivel 1: Preparación de mineral – “Desmontar” Big Stone tan pequeña

El primer pasoEl proceso de procesamiento de mineral de acero Esto puede sonar simple: Descomponiendo grandes trozos en trozos pequeños. Pero no se equivoque, Esto es crucial! Imagina un nuevo mineral de la tarifa, El tamaño puede ser tan grande como un auto pequeño! El objetivo está claro: Librar valiosos granos minerales de hierro de piedras laterales (banda) quien lo rodeó, mientras hace el tamaño adecuado para el siguiente proceso de separación.

Destrucción (Aplastante): Esta es nuestra parte!

- Destrucción primaria: Aquí es donde las máquinas pesadas como Rompe mandíbulas jugar. Esta máquina es como un gigante que tiene una mandíbula de hierro. Su trabajo? Recibir un gran trozo y resolverlo en una fracción del tamaño 150-250 milímetro. Recuerdo bien, Primero en el proyecto Kalimantan, una unidad Rompe mandíbulas nosotros (como Seri en) tener que trabajar muy duro para lidiar con mineral muy abrasivo. La fiabilidad en esta etapa determina todo. El sonido del motor es la amenaza y la vibración que se siente al hueso es “música” lo que indica la producción de ejecución. Si esta máquina es de mal humor, Toda la fábrica puede detenerse!

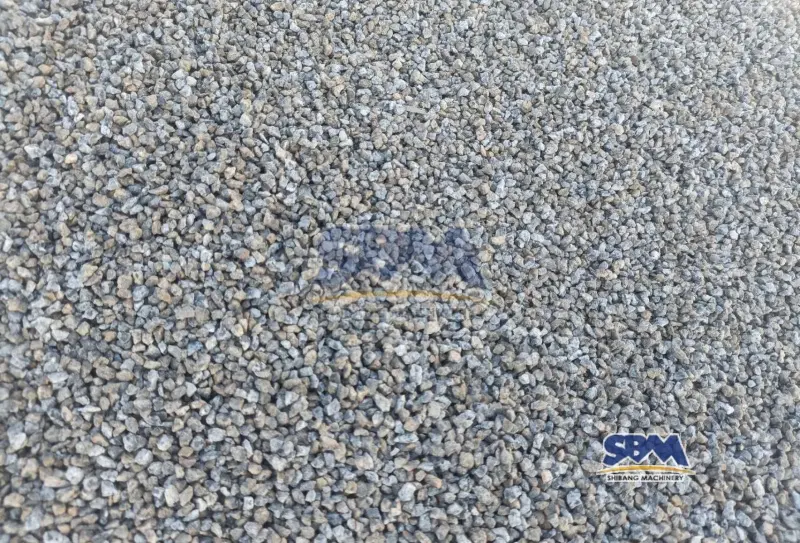

- Destrucción secundaria & Terciario: Después de estar en”molestar” por Jaw Crusher, El material entra en un nivel adicional de refinamiento con Trituradora de cono o trituradora de impacto. El objetivo? Obtener un tamaño más pequeño, biaa di bawah 25mm. Para el mineral de hierro duro y abrasivo, Trituradora de cono a menudo la primera opción porque es más resistente al desgaste. Nuestra amarga experiencia ha ocurrido al forzar una trituradora de impacto para el mineral de magnetita súper dura: el costo de reemplazar partes de las piezas ASUS! La selección de herramientas correcta aquí no es solo una cuestión de precios de la máquina, pero más a costos operativos a largo plazo. La eficiencia energética también es mucho mejor si la herramienta coincide con el carácter del mineral.

Molienda (Molienda): Hacia la finura extrema

Si aplastar ya hizo el mineral “Bastante pequeño”, La molienda lo hizo Muy suave, Incluso como la harina (A menudo más pequeño que 0.1 mm!). La herramienta principal es Fábrica de bolas o Molino. Imagina un tambor grande girando, En el interior está lleno de bolas de acero o varillas de acero. Material ingresado, y cuando el tambor gira, Las bolas se golpearon entre sí y aplastaron el mineral hasta que estén suaves. Este proceso es muy derroche de energía! Pero este es el precio a pagar para liberar tantos granos minerales de hierro como sea posible. El rugido del molino de pelota que funciona 24/7 es como un latido de fábrica. Si de repente silencio, Debe haber un problema grave.

Mesa: La necesidad de un tamaño de partícula para diferentes métodos de separación – Lecciones del campo

| Método de separación | Tamaño de partícula ideal | Notas prácticas & Nuestra experiencia |

|---|---|---|

| Separación magnética | Relativamente áspero (1milímetro – 0.15milímetro) | El más eficiente para la magnetita. Mayor tamaño facilita la separación y reduce el riesgo de pérdida de minerales finos. Si es demasiado suave, puede escapar sin estar interesado! |

| Flotación | Muy suave (<0.15milímetro, incluso <0.045milímetro) | Necesita una superficie ancha. Poniendo más suave, El mejor para “palo” a la burbuja de aire. Pero ten cuidado, Los minerales que están demasiado bien también pueden aumentar el consumo de reactivos químicos y los costos de tratamiento de residuos (cola). |

| Separación de la gravedad | Varía (5milímetro – 0.075milímetro) | Dependiendo de la herramienta (Plantilla, Espiral, dll). Diferencia en la gravedad específica (densidad) Debe ser claro. Para mineral de hierro, Este método se usa a menudo como una etapa inicial (pre-concentración) Antes de ingresar magnético o flotación, especialmente si hay otros minerales pesados que son beneficiosos. |

Nivel 2: Concentración – “Trigo separado de la cáscara”

Esta es la esencia deEl proceso de procesamiento de mineral de acero: separa el valioso mineral de hierro de las impurezas (banda) que es inútil. La técnica es diferente, dependiendo de la naturaleza del mineral. Esta es una parte que a menudo está llena de sorpresas.!

Separación magnética (Separación magnética): Muy efectivo para la magnetita!

Ini biaa jadi andalan utama kalau bijihnya magnetit. El principio es simple pero sofisticado: El material que ha sido suave se fluye por encima o cerca de un imán fuerte (puede ser un imán permanente o electromagnético). Las partículas de magnetita que se sienten atraídas por los imanes se pegarán o girarán el camino, separado de la ganga no magnética. La potencia magnética es crucial, biaa di kisaran 5000-6000 Gauss o más. Siempre me sorprendió ver la partícula negra de repente “volar” hacia imanes, Como si hubiera magia. La eficiencia de este método es alta, y los costos operativos son relativamente más bajos que la flotación. Pero si, Solo efectivo para minerales que son magnéticos como la magnetita.

Flotación (Flotación): El arte de los minerales flotantes

Para hematita o mineral que no sea magnético, La flotación es a menudo una opción. Este proceso químico-físico es bastante complicado. Mineral fino mezclado con agua y agregados reactivos químicos especiales (Coleccionista, frotre, dll). Este reactivo de colección hace que la superficie de la partícula de hierro se convierta “miedo al agua” (hidrofóbico). Entonces, El aire se vola en una mezcla, Creando pequeñas burbujas. Las partículas de hierro que han sido hidrofóbicas se adherirán a las burbujas de aire y se levantarán a la superficie para formar la espuma. Esta espuma se draga como concentrado. Temporario, impurezas “Amo al agua” (hidrófilo) se hundirá. Este proceso es como la magia! Pero se necesita una supervisión estricta. Incorrecto una pequeña dosis de reactivo, o pH de agua no pase, Los resultados pueden ser caóticos. La experiencia en el campo enseña, El operador de flotación experimentado es muy valioso!

Separación de la gravedad (Separación por gravedad): Aproveche las diferencias de peso

Esta técnica utiliza diferencias en gravedad específica (densidad) Entre minerales de hierro (biaa lebih berat) y gangue (biaa lebih ringan). Herramientas como Plantilla o Concentrador espiral usado. En medios de agua, Las partículas más pesadas se hundirán más rápido o se moverán a diferentes caminos que las partículas de luz. Este es un método relativamente más simple y bajos costos, y ecológico debido a productos químicos mínimos. A menudo se usa como una etapa inicial para reducir la carga del siguiente proceso (pre-concentración), o para ciertos tipos de mineral donde la diferencia en la gravedad específica es muy sorprendente. Ver partículas minerales pesadas por separado por sí misma porque la gravedad siempre me hace recordar cómo funcionan las leyes naturales elegantemente.

El resultado de una etapa de concentración exitosa es Concentrado de mineral de hierro. Este polvo fino cuyo contenido de hierro es mucho mayor (Poder 60-68% Fe para magnetita, o 58-64% para hematita) en comparación con el mineral crudo. Imaginar, La masa material que debe transportarse y procesarse se puede reducir drásticamente porque la gangue se descarta! Esta es una logística significativa y ahorro de energía en proceso de procesamiento hierro.

Nivel 3: Aglomeración – “Reinforme el polvo fino”

El concentrado de mineral de hierro es polvo muy fino. Si se pone así en el alto horno (cocina), El resultado será desordenado! El polvo fino obstruirá el flujo de gas, La reacción es desigual, y la eficiencia cae dramáticamente. Entonces, Etapas de procesamiento de mineral de hierro El siguiente es dilatarse, también conocido como reinformar el polvo en un bulto más grande, fuerte, y poroso.

1. Fabricación de pellets (Pelea): Hacer “Canica” Hierro

Este es un proceso suficiente “estético”. Concentrado fino mezclado con una carpeta (biaa bentonit, una especie de arcilla) y un poco de agua. Esta mezcla húmeda se coloca en una herramienta con nombre disco de pelletización (Disco giratorio) o tambor peleletizante (batería girando). Este movimiento giratorio hace que la mezcla se enrolle y forme pequeñas bolas como canicas, biaa berdiameter 9-16 milímetro. Este pellet húmedo sigue siendo frágil. Entonces, Deben ser secos primero, luego coloque una estufa de temperatura muy alta (alrededor de 1300 ° C.) para el proceso endurecimiento (endurecimiento). A esta alta temperatura, Las reacciones de Syinter ocurren entre partículas, Dar un pellet difícil, fuerte, y poroso. Gránulos producidos de manera uniforme, fácil de manejar, y se convierte en la principal materia prima que es muy eficiente para los calzoncillos modernos. El proceso de hacer una buena pellet necesita precisión; tasa de agua, Velocidad de giro, y la temperatura de induración debe ser correcta. Si no, Los gránulos pueden aplastar el viaje o en el horno.

2. Sinterización: Alternativa para partículas finas y polvo

Otro método común es la sinterización. Esto se usa principalmente para procesar partículas de mineral muy finas, polvo de fábrica, o concentrarse que no es adecuado para pellets. Una mezcla de material fino (puede incluir concentrarse, mineral de tamaño pequeño, lima/dolomita como flujo, y polvo cockeze/coque como combustible) arreglado sobre un “paleta” mover. Esta mezcla se pasa a través de la zona de ardor (capucha) donde se enciende la superficie. Disparar más tarde “desparramar” hacia abajo a través de la capa de material, Asistido por ráfagas de aire desde abajo. La temperatura alcanza alrededor de 1200-1300 ° C (Bajo el punto de fusión de hierro). A esta temperatura, La superficie de la partícula se derrite ligeramente y combina (sinterizar) formando un bulto poroso llamado pastel sinter. Después de frío, Este pastel de sinter se destruye y se filtra en un tamaño que es adecuado para horarios (biaa 5-50mm).

Sinter no es tan rápido como los gránulos y la forma es menos uniforme, Pero sigue siendo un ingrediente importante del llenado, Especialmente para re -procesamiento de desechos finos. El olor distintivo del proceso de singoting es difícil de olvidar para cualquiera que haya trabajado en una fábrica de hierro.!

Tanto los gránulos como las sinters tienen ventajas: Tamaño uniforme (relativamente), fuerte para que no se destruya cuando se apila o se ponga en el horno, y lo más importante, poroso. Esta porosidad permite que los reductores de gas (desde abajo) fluya suavemente a todas las partes de la estufa, para que la reacción de reducción pueda ocurrir de manera eficiente y uniforme. Elegir entre invertir en Pellet Factory o Cyter Factory es a menudo la decisión estratégica de una empresa, Basado en el tipo principal de mineral, costos de inversión, y disponibilidad de materias primas adicionales.

Nivel 4: Reducción – “Tomar el oxígeno, Ser un metal”

Este es el verdadero corazón deEl proceso de procesamiento de mineral de acero: cambió el mineral de hierro (especialmente óxido de hierro) se convierte en un metal de hierro tomando su oxígeno. Este proceso de reducción es el núcleo de todo. Hay dos caminos principales que se desarrollan en la industria:

Alto horno (Cocina): El gigante tradicional

Este sigue siendo el método dominante más global. Imagina una torre gigante (alto horno) que puede ser decenas de metros de alto. Desde arriba, insertado en capas: carnada (puede pellets, sinterizar, o a veces un cierto tamaño de mineral), cocido (Carbón que ha sido procesado, funciones como combustible y una fuente de carbono para la reducción), y flujo (caliza/dolomita, para unir las impurezas). Desde el fondo, aire caliente soplado (puede alcanzar 1200 ° C.) Ese oxígeno enriquecido. En esta estufa caliente, Se produjeron una serie de reacciones químicas complejas:

- Cocido (do) reaccionar con oxígeno (O₂) formar monóxido de carbono (CO).

C + O₂ -> CO₂, EntoncesCO₂ + C -> 2CO - Este gas de CO caliente se eleva a la parte superior a través de la capa de material.

- Reaccionar con mineral de hierro (misal hematit, Fe₂o₃), Tome el oxígeno y reduzca el hierro líquido metálico (Ceño).

3CO + Fe₂O₃ -> 2Fe + 3CO₂(Simplemente poner). - Flujo (Kapur) reaccionar con las principales impurezas en mineral (Como Silika Sio₂ y Alumina al₂o₃) Formando un TERP líquido (escoria) encendedor.

CaO + SiO₂ -> CaSiO₃(sudor). - Hierro derretido (que se llaman hierro de cerdo o hierro grueso, contiene alto carbono ~ 4% y otras impurezas como Si, Minnesota, PAG) recogido en la parte inferior de la estufa.

- Golpear, Porque es más ligero, flotar sobre hierro líquido.

- Periódicamente, El hierro líquido y la escoria líquida se retiran del horno a través del orificio del grifo (agujero) diferente. La atmósfera alrededor del alto horno al tocar era espectacular (Y hace tanto calor!) -Spray Fire and Liquid Metal. Hierro de cerdo Este es el material básico para hacer acero. Trabajar cerca de Blasturace enseña el significado de la palabra “intensidad” el de hecho.

Hierro reducido directo (Dri) / Esponja de hierro: Caminos alternativos que se desarrollan

Junto con las demandas ambientales y la disponibilidad de combustible, la tira de goteo (Hierro de reducción directa) Todo chonen hierro (Esponja de hierro) más popular, especialmente en áreas con abundante suministro de gas natural o que desean reducir las trazas de carbono. Este proceso no derrite el mineral. Reducción de gas (Especialmente h₂ y monóxido de carbono CO), producido a partir de gas natural (reforma), fluyó hacia el reactor (horno de eje, horno rotativo, cama fluidizada) que contiene gránulos de mineral de acero o mineral de barro (mineral de globo) alta calidad. A altas temperaturas (biaa 800-1050°C, Bajo el punto de fusión de hierro), Esto reduce el gas reacciona directamente con el mineral de hierro, tomar el oxígeno. Fe₂O₃ + 3H₂ -> 2Fe + 3H₂O o Fe₂O₃ + 3CO -> 2Fe + 3CO₂.

El resultado es el hierro sólido poroso (como una esponja, llamadas esponjas de hierro) Con contenido de hierro muy alto (90-94% Ceño) y bajo contenido de impurezas. Este producto se llama DRI (Hierro reducido directo) O si se compactan más en briquetas calientes, llamado HBI (Hierro briquetado caliente). DRI/HBI se usa principalmente como materia prima premium en el horno de arco eléctrico (EAF) Para la fabricación de acero. Las ventajas de la ruta DRI son las emisiones de Co₂ que son en teoría más bajas (Especialmente si usa H₂ Green), Y la escala puede ser más flexible que los blastes gigantes. Esta es un área muy dinámica y prometedora para el futuro. Procesamiento de minerales de hierro el más verde.

Nivel 5: Fabricación de acero – “Perfecta el metal”

Hierro de cerdo desde el alto horno o Dri de la fábrica de reducción directa, a pesar de que está en forma de hierro, No es adecuado para la mayoría de las aplicaciones. El contenido de carbono sigue siendo alto (4% en hierro de cerdo), Y hay varias impurezas como el silicio, Mangan, Fósforo, y azufre. Proceso Procesamiento de mineral de hierro Continuando perfeccionando este metal en acero, a saber, una combinación de hierro con contenido de carbono controlado (biaa di bawah 2%) e impurezas minimizadas.

1. Horno de oxígeno básico (Bof): Rápido y eficiente

Este método es el más utilizado en el mundo., especialmente usando hierro de cerdo líquido como materia prima principal (biaa >70-80%), más chatarra de metal (chatarra) Y un pequeño flujo. El proceso es rápido e intensivo! Hierro de cerdo líquido vertido en el convertidor BOF (una pera en forma de recipiente grande). Entonces, Una lanza (pipa) bajó y exhaló oxígeno puro. (99%+) a muy alta velocidad hasta la superficie del metal fundido. Este oxígeno reacciona de forma muy exotérmica. (generar calor) con carbono e impurezas internas hierro de cerdo.

- Carbón (do) se quema en gas CO/CO₂.

- Silicona (Y), Mangan (Minnesota), Fósforo (PAG) también oxidado.

- Kapur (cao) agregado reacciona con óxidos de impurezas (especialmente SiO₂ y P₂O₅) forma escoria flotante.

Este proceso sólo toma aprox. 15-25 minutos por “cargar”! La temperatura puede alcanzar los 1700°C.. Controlando la cantidad de oxígeno y el tiempo., La composición del acero se puede ajustar con mucha precisión.. Después del muestreo y el análisis rápido, asegúrese de que la composición sea correcta., Luego se vierte fertilizante líquido en un cucharón. (olla de vertido) para el próximo proceso de vertido. La velocidad de este BOF es realmente sorprendente de ver..

2. Horno de arco eléctrico (EAF): El Flexible impulsado por la electricidad

Horno de arco eléctrico (EAF) más popular, especialmente en “mini fábricas”. Este proceso se basa en chatarra (scrap >90%) o una mezcla de chatarra y DRI/HBI Como la principal materia prima. La fuente de calor proviene de electricidad de alto voltaje que se fluye Electrodo de grafito gigante en un horno en forma de tazón.

Arco voltaico entre electrodos y materias primas producen calor extremo (>3000° C) que derrite el material rápidamente. La finalización de los fertilizantes líquidos implica:

- Disparo de oxígeno: Impurezas ardientes & regular el carbono.

- Adición de polvo de carbón: Ajustar la velocidad de carbono.

- La adición de flujo (Kapur): Formando una escoria de impurezas.

Ventajas de la EAF:

- Flexible: Operación fácil de inicio/parada.

- Basado en reciclado: Chatarra dominante.

- CO₂ emisiones inferiores: Especialmente con energía renovable.

- Voz especial: El zumbido eléctrico del arco eléctrico es intenso (Necesita protector de orejas).

Producto final EAF o BOF esderretido Composición específica (ejemplo: acero bajo en carbono). Este acero se procesa luegoMáquina de vertido continua (CCM) para congelarse en:

- Losa (Placas gruesas para placas/tuberías)

- Floración (Caja grande para perfiles estructurales)

- Palanquilla (Cajas pequeñas/redondas para tallos/cables)

Este producto semi -finizado se procesa a través de bokering o retirada al producto de acero final. (rodillo caliente), rollo frío (rodando en frío), retiro (dibujo), u otros procesos en una variedad de productos finales de acero que conocemos: placa de barco, tubería, vástago de concreto (refugio), cable, hoja automotriz, Perfil de construcción, y aún mucho más. Proceso de procesamiento hierro El largo y complejo finalmente se desemboca en los productos que forman la infraestructura de nuestras vidas..

Volver al principio: ¿Por qué la selección del destructor es tan crucial??

Como una persona que trata con una trituradora y una fábrica de procesamiento todos los días, No puedo enfatizar lo importante que es la base fuerte.El proceso de procesamiento de mineral de acero a partir de la destrucción efectiva. Si este nivel es problemático, El efecto eterno se sentirá hasta el final del proceso..

- Rompe mandíbulas: Esta es la primera guardia. Debe ser duro, confiable, y capaz de soportar el shock (impacto) de los grandes trozos que entran. La experiencia en el campo enseña que el poder de los marcos, Calidad de acero en mandíbula (placa de mandíbula), y un sistema de ajuste simple es una clave. Como una unidad Serie PE Estamos diseñados para cargas pesadas y condiciones de minería duras. Si Jaw Crusher a menudo se atasca o se usa rápidamente, Todo el ritmo de la fábrica será caótico. La inversión en un buen triturador de la mandíbula es como comprar una base de casa fuerte.

- Trituradora de cono: Después de estar en”molestar” por Jaw Crusher, Cone Crusher tiene la tarea de producir un producto final que sea suave y bueno. Para el mineral de hierro abrasivo, La resistencia al desgaste lo es todo. Manto de chimenea (manto) y cóncavo (cóncavo) Debe estar hecho de acero de manganeso de alto nivel. La eficiencia de la destrucción también es vital para ahorrar energía. A trituradora de cono que funciona de manera óptima producirá productos con una distribución de tamaño consistente, Lo cual es muy importante para el rendimiento del molino de bolas y el siguiente proceso de concentración. La selección incorrecta de Cone Crusher puede hacer que el costo de reemplazar las piezas de desgaste se hinche y el consumo de energía se está elevando. Procesamiento de minerales de hierro que es eficiente a partir de aquí.

Elegir una máquina no es solo una cuestión de especificaciones en papel. Se trata de comprender el carácter del mineral local, Capacidad necesaria, y apoyo confiable después de las ventas. A menudo vemos clientes que inicialmente fueron tentados por los precios baratos del motor., Pero eventualmente cuesta más para reparaciones y tiempo de inactividad. La fiabilidad es todo en la protecciónEl flujo de producción de mineral de hierro Sigue fluyendo suavemente y rentable.

Cubrir: Un increíble viaje largo

Entonces, ¿Cuál es el procesamiento del mineral de hierro?? Esta es una saga industrial épica. De bultos de piedras duras y no en forma en la parte inferior de la mina, a través de una serie de transformaciones físicas y químicas complejas, Hasta finalmente se convirtió en un acero fuerte que forma la columna vertebral de la civilización moderna. Cada etapa - Destrucción, molienda, separación, aglomeración, reducción, Purificación: requiere un conocimiento profundo, Tecnología sofisticada, y equipo confiable.

EntenderEtapas de procesamiento de mineral de hierro En general, no es solo un ingeniero de negocios o gerente de fábrica. Esta es la clave para tomar decisiones de inversión inteligentes, Optimización de la eficiencia operativa que tiene un impacto en los costos de producción, minimizar los impactos ambientales, y al final, Garantizar la sostenibilidad empresarial. De SBM China, Sea parte de este viaje proporcionando un destructor que sea la columna vertebral de las primeras etapas del proceso, es un honor y orgullo. Testificamos de primera mano cuán confiables y eficientes máquinas podrían ser un catalizador para el éxito operativoProcesamiento de minerales de hierro nuestros clientes.

Si está planeando una nueva fábrica, expandir la capacidad, o simplemente quiero optimizar el rendimiento de los destructores existentes, No dudes en discutir con nosotros. Nuestro experimentado equipo técnico está listo para escuchar sus desafíos específicos y recomendar las mejores soluciones respaldadas por la última tecnología y compromiso de servicio completo. Vamos a construir conjuntamente una industria de procesamiento mineral más fuerte, eficiente, y en curso!

Preguntas frecuentes: Respuestas a la experiencia de campo

1. ¿Cuáles son los productos intermedios y el extremo principal de esta cadena de procesamiento??

- Producto antara: Concentrado de mineral de hierro (polvo de hierro fino), Bolita, Sinterizar, Hierro de cerdo (Hierro de cerdo – líquido/compacto), Esponja de hierro (DRI/HBI – congestionado).

- Producto final principal: Acero en varias formas (Losa, Floración, Palanquilla, Lámina, Barra de refuerzo de troncal/alambre, Pipa, Perfil estructural, Lámina delgada, dll).

2. ¿Por qué no puedo poner un concentrado fino en el alto horno??

- Bloqueo de flujo de gas: El polvo fino se solidificará y obstruirá el espacio entre el material, Bloquear el flujo de reductores de gas (CO) de abajo hacia arriba. La eficiencia de reducción cae dramáticamente.

- Fluidización: El gas presurizado puede hacer que el polvo fino se comporte como fluido (Fluido), hacer que las operaciones sean inestables y peligrosas.

- Distribución de calor desigual: La reacción no ocurre homogéneamente.

- Pérdida de material: Polvo fino fácilmente transportado por el gas fuera de la chimenea (pérdida de polvo). Los pellets/sinters resuelven todos estos problemas con tamaños uniformes, fortaleza, y su porosidad.

3. ¿Cuáles son las ventajas y desventajas del alto horno? (BF) VS Reducción directa (DR)?

- Alto horno (BF):

- Ventaja: Muy gran capacidad (escala económica), tecnología madura, puede usar varios cebos (bolita, sinterizar, mineral de globo), hierro de cerdo líquido directamente al BOF.

- Déficit: La inversión es muy grande, Alta dependencia de Coca -Cola (Mahal, altas emisiones), Las emisiones de Co₂ son muy significativas, El proceso continuo es difícil de detener.

- Reducción directa (DR):

- Ventaja: No hay necesidad de cocinar (Use gas natural/hidrógeno), Emisión de co₂ potencial más bajo (Especialmente con h₂ verde), inversión más pequeña (una escala más flexible), Los productos DRI/HBI son bajos (Premio para EAF).

- Déficit: Requiere mineral/pellets de alta calidad (Alta Fe, bajas impurezas), Dependencia del gas natural/reductor, producto sólido (Necesita ser conducido nuevamente en EAF), La capacidad es generalmente más pequeña que un BF gigante.

4. Si un tipo de trituradora puede manejar todo tipo de mineral de hierro?

Muy no recomendado! El mineral de hierro tiene diferentes características:

- Violencia (Dureza): El mineral es muy duro (Por ejemplo, magnetita dura) Necesita una trituradora con un estilo de compresión fuerte como la mandíbula y la trituradora de cono. La trituradora de impacto puede usarse rápidamente.

- Abrasivitas (Abatría): El mineral abrasivo requiere una parte de desgaste (Como plato de mandíbula, manto, cóncavo) del material es muy resistente al desgaste (acero de alto manganeso). El diseño de la sala de trituradores también es influyente.

- El contenido de la arcilla (Humedad & Arcilla): Mineral húmedo o que contiene arcilla puede obstruir cierta trituradora. A veces necesitas un preinjectado o alimentador especial..

- Tamaño de cebo & Productos necesarios: Determinar el tipo de trituradora (cebador, artículos de segunda clase, terciario) y configuración. La selección correcta tiene un gran impacto en los costos operativos y los resultados finales. La consulta con expertos y pruebas en la planta de laboratorio/piloto es muy importante.

5. ¿Cuál es el desafío más difícil que a menudo se enfrenta en la planta de procesamiento de mineral de hierro??

- Fluctuaciones de calidad de mineral: Mineral de una mina puede cambiar la calidad, Forzando el proceso de proceso continuo. Necesita un sistema de control receptivo.

- Altos costos de energía: El nivel de molienda (molienda) y el alto horno es un desperdicio de energía. La eficiencia energética es el enfoque principal.

- Gestión de residuos: Cola de volumen (Residuos de la concentración) Luego batalla (sudor) muy grande. Manejo, almacenamiento, y re -uutilización (Si es posible) es un desafío ambiental y costo.

- Impacto ambiental: Emisión de co₂ (Especialmente de BF), emisiones de partículas, uso de agua, y perturbación de la tierra.

- Costos de mantenimiento & Disponibilidad de la máquina: El motor en el entorno abrasivo y corrosivo se desgastan rápidamente. El tiempo de inactividad para el tratamiento debe minimizarse. La fiabilidad de la máquina de trituración crucial.

- Fluctuaciones de precios: El precio del mineral de hierro y el acero es muy fluctuante, afectar la rentabilidad.

6. La dirección del desarrollo de la tecnología de procesamiento de mineral de hierro en el futuro?

- Descarbonización: Este es el mejor! Concentrarse en:

- DR Green Hydrogen basado en (H₂-dri): Reemplace el gas natural con H₂ producido a partir de electrólisis de agua utilizando energía renovable. Target cero emisiones de carbono en el proceso de reducción.

- Green Electric Based EAF Smithing: Use electricidad de fuentes renovables para EAF que usa DRI/HBI y chatarra.

- CCUS (Captura de carbono, Utilización, y almacenamiento): Capture CO₂ de BF/BOF Gas de escape y guárdelo o úselo.

- Uso de desechos: Aumentar el uso de escoria como materiales de construcción (Sustituto agregado, semen) y valiosa recuperación mineral de relaves.

- Digitalización & Automatización: Utilización de AI, IoT, y Big Data para la optimización de procesos en tiempo real, Predicciones de mantenimiento de la máquina (mantenimiento predictivo), Mejora y eficiencia. Los sensores en la trituradora y el transportador pueden monitorear las vibraciones, temperatura, carga para detectar problemas tempranos.

- Proceso más eficiente en energía: El desarrollo de una tecnología de molienda más eficiente en energía, proceso de reducción alternativa más eficiente, y optimización del uso del calor de escape.

- Una reducción del consumo de agua: Circulación de agua cerrada (bucle de cierre) En el proceso, la mejor tecnología de cola de desgastamiento.

Oficina central

Whatsapp:+8615225176731

Correo electrónico: [email protected]

DIRECCIÓN: No. 1688, Camino del este de Gaoke, Nuevo distrito de Pudong, Llevar a la fuerza, Porcelana.

Sitio web: https://www.mill-sbm.com/