E-mail: [email protected]

Britagem de calcário vs.. esmerilhamento: como escolher o processo ideal

Ao trabalhar com calcário, a grande questão não é apenas que equipamento comprar, mas até onde ir: continuo com a britagem de calcário ou invisto também na moagem de calcário fino ou ultrafino? Esta decisão define o seu investimento, seu consumo de energia, a qualidade do produto final, e finalmente, sua margem de lucro.

Na América Latina, muitos clientes começam com um simples calcário linha de britagem para produzir agregados ou matéria-prima para forno, apenas para descobrir mais tarde que o mercado paga mais por calcário moído mais fino. Este artigo esclarece as diferenças entre britagem e moagem de calcário, fornecendo exemplos, tabelas, e conselhos práticos para ajudá-lo a tomar decisões informadas.

Esmagamento vs.. esmerilhamento

Em cominuição, “esmagar” e “moer” não são iguais, embora na linguagem coloquial às vezes sejam confundidos.

- A britagem de calcário envolve a redução de grandes rochas (30–1000 milímetros) para tamanhos grossos ou médios, normalmente entre 5 e 50 milímetros, principalmente usando forças de compressão ou impacto.

- A moagem de calcário pega o material triturado e o reduz a pós finos, de cerca de 2 mm até tamanhos muito finos, como malha 200–325 (≈75–44 μm) ou até menos do que 10 μm em moinhos ultrafinos.

Resumindo: britagem de calcário = produto grosso para agregados e alimentação de forno; moagem de calcário = pó fino para cimento, enchimentos, cal agrícola e aditivos industriais.

Propriedades do calcário que afetam o processo

Antes de comparar britagem vs.. moagem de calcário, é importante entender o material. O calcário é uma rocha sedimentar de dureza moderada (≈3–4 na escala de Mohs), composto principalmente de carbonato de cálcio.

Essas características influenciam diretamente na sua planta de processamento de calcário:

- Dureza relativamente baixa: permite o uso de equipamentos de compressão (britador de mandíbula, britador de cone) e britadores de impacto sem níveis extremos de desgaste.

- Tendência a gerar finos e poeira: tanto na britagem de calcário quanto na moagem de calcário, você precisa de uma boa coleta de poeira ou trabalhar em condições úmidas para melhorar o meio ambiente e recuperar o produto.

Dependendo da pureza, umidade, e presença de argilas ou sílica abrasiva, o esmagamento vs.. esquema de moagem para calcário pode exigir ajustes nos revestimentos, câmaras de britagem, e tipo de moinho.

O que é britagem de calcário?

Britagem de calcário é a primeira fase de redução, onde o tamanho dos blocos da pedreira é reduzido para tamanhos adequados para transporte, estocagem, ou fábricas de alimentação. Uma linha típica de processamento de calcário inclui:

- Esmagamento primário: normalmente com um britador de mandíbula ou britador de impacto pesado, recebendo rochas de 300–800 mm.

- Secundário (e às vezes terciário) esmagamento: com um britador cônico ou de impacto para reduzir o material para 5–40 mm, dependendo do uso final.

A britagem de calcário geralmente é feita em condições secas, usando correias transportadoras, telas vibratórias, e sistemas de coleta de poeira.

Equipamento típico para britagem de calcário

Em projetos de plantas de processamento de calcário, três tipos principais de britadores são usados: mandíbula, impacto, e cone.

- Triturador de mandíbula para calcário:

Ideal como britador primário; aceita grandes tamanhos de ração e possui estrutura simples e custo inicial moderado. - Triturador de impacto para calcário:

Muito popular quando é necessária boa cubicidade em agregados e alta redução em estágios secundários/terciários. - Triturador de cone para calcário:

Recomendado quando se deseja um produto mais uniforme, com alta capacidade e boa qualidade para misturas asfálticas ou de concreto..

Em aplicações móveis para projetos de infraestrutura na América Latina, plantas móveis de britagem de calcário combinar mandíbula + impacto ou cone em chassis sobre esteiras ou rodas, facilitando a montagem rápida em pequenas pedreiras.

O que é moagem de calcário?

Moagem de calcário começa onde termina a britagem de calcário. Seu objetivo é produzir pó fino ou ultrafino com distribuição granulométrica controlada para aplicações como cimento, dessulfurização de gases de combustão, vidro, aço, agricultura, e preenchimentos minerais.

O fluxo típico na moagem de calcário é:

- Armazenamento de calcário triturado (5–30mm).

- Alimentação para o moinho de calcário (vertical, Raimundo, moinho de bolas, moinho ultrafino, etc.).

- Classificação por separador ou ciclone; o material grosso é devolvido ao moinho, o produto fino é enviado para silos ou embalado.

Em alguns casos, moagem úmida é usada, especialmente para pós muito finos com altos requisitos de controle de tamanho e baixa geração de poeira.

Equipamento típico para moagem de calcário

Em uma moderna planta de processamento de calcário, a seleção do moinho de calcário é fundamental para o consumo de energia e a qualidade do pó.

No setor industrial, os seguintes são usados principalmente:

- Moinho de bolas para calcário: versátil, adequado para moagem seca ou úmida, amplamente utilizado em cimento.

- Moinho Raymond para calcário: uma boa opção para finura média (Por exemplo, 80–325 malha) com consumo de energia razoável.

- Moinho vertical de calcário (tipo LM): integra britagem, secagem, moagem e classificação em uma única unidade, com capacidades de 3 a 340 t/h e tamanhos de insumos de até 70 milímetros, reduzindo assim as etapas de britagem anteriores.

- Moinhos ultrafinos (Tipo de SCM): projetado para pós muito finos (até alguns micrômetros) com capacidades de 0,5 a 25 t/h para materiais como calcário de alta pureza.

A escolha entre estes equipamentos depende da finura desejada, a capacidade necessária, e o orçamento de investimento e operacional.

Principais diferenças entre britagem e moagem

Embora a britagem e a moagem de calcário façam parte da mesma cadeia de trituração, seus objetivos e resultados são muito diferentes.

Tamanho do produto

- Britagem de calcário: produz agregados de 5–50 mm; na britagem terciária, pode ser reduzido para 0–5 mm (areia calcária).

- Moagem de calcário: gera pós a partir de 2 mm para baixo, alcançando 75 μm (200 malha) em moinhos clássicos ou menos de 10 μm em equipamentos ultrafinos.

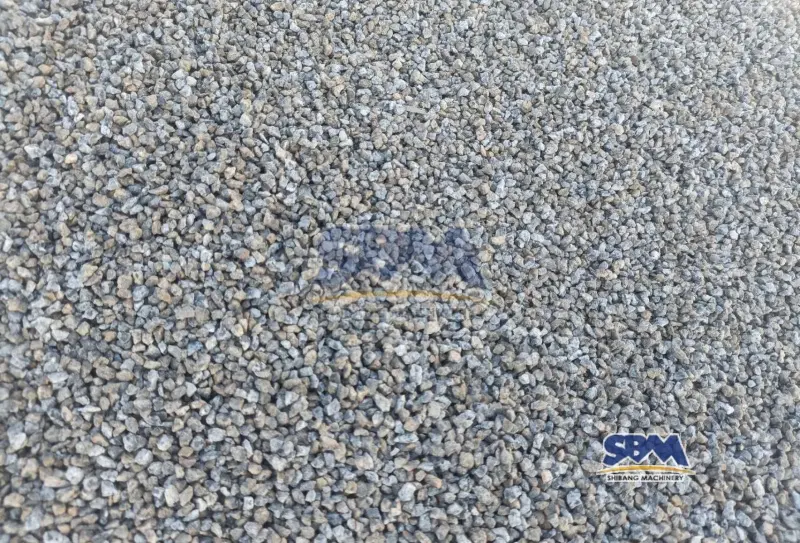

Simplesmente coloque: se você consegue ver os grãos e manuseá-los como cascalho ou areia, você está vindo do esmagamento; se o material se assemelha a farinha ou talco, você está fresando.

Energia e investimento

A moagem de calcário sempre consome mais energia por tonelada do que a britagem de calcário porque a redução de tamanho é muito maior e está dentro da faixa de comportamento individual das partículas.. Isso se traduz em:

- Aumento da capacidade instalada em moinhos e classificadores.

- Maior sensibilidade à capacidade de ventilação, umidade, e características do material.

É por isso que muitos projetos na América Latina começam com uma linha de britagem simples em vez de uma linha completa de moagem de calcário, e expandir para moagem somente quando o mercado justificar.

Resumo rápido de britagem de calcário vs.. esmerilhamento

| Aspecto | Britagem de calcário | Moagem de calcário |

|---|---|---|

| Faixa típica de tamanho de saída | 5–50mm (às vezes 0–5 mm no terciário) | 2 mm a 75–10 μm dependendo do moinho |

| Estágio na fábrica | Primário / Secundário / Terciário | Fase final de cominuição |

| Principais Equipamentos | Crower da mandíbula, triturador de impacto, britador de cone, planta móvel | Moinho de bolas, Moinho Raymond, moinho LM vertical, moinho SCM ultrafino |

| Consumo específico de energia | Baixo-médio | Médio-alto |

| Investimento inicial | Menor por t/h instalada | Maior por t/h de multa |

| Aplicações típicas | Agregados, base rodoviária, alimentação do forno | Cimento, dessulfurização, enchimentos, limão agrícola |

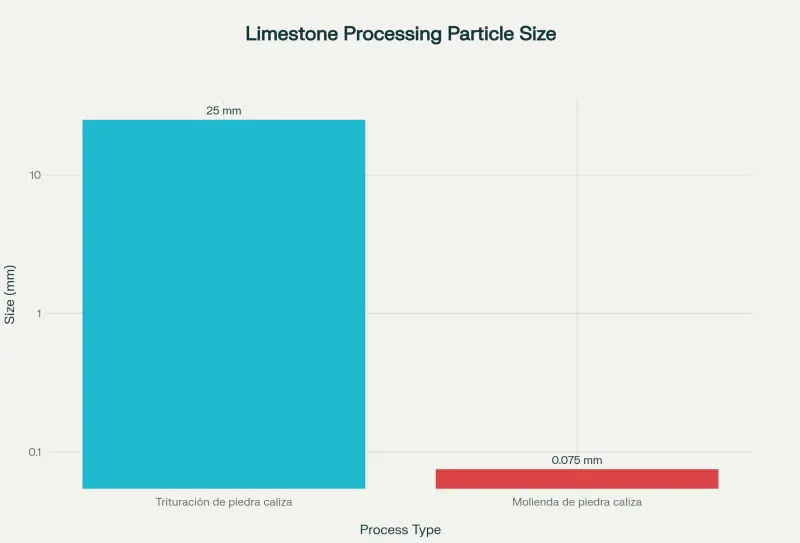

Diferença de tamanho de partícula

A comparação visual a seguir ajuda a ilustrar a diferença entre britagem e. moagem de calcário:

- Esmagamento de calcário rendimentos, em média, um tamanho de partícula de cerca 25 mm ao trabalhar na faixa de 5–50 mm.

- Moagem de calcário pode entregar tamanhos médios na ordem de 0.075 milímetros (75 μm), típico de 200 pós de malha.

Esta enorme diferença de tamanho explica porque a moagem de calcário exige muito mais cuidado na seleção do moinho, classificação, e controle de finura.

Quando a britagem de calcário por si só é suficiente?

Em muitas operações na América Latina, uma linha de britagem de calcário bem projetada já cobre uma parte significativa do negócio. A britagem de calcário por si só é geralmente suficiente se:

- Produz agregados para concreto e asfalto, como 0–5, 5–10, 10–20 ou 20–40 mm.

- Você vende calcário triturado para bases rodoviárias, preencher, ou lastro.

- Você fornece fornos de cal ou cimento que aceitam calcário em pedaços de 20 a 80 mm para seu próprio sistema de moagem interno.

Nestes casos, a discussão não é sobre esmagamento vs.. moagem de calcário, mas sobre qual configuração de britadores e peneiras oferece a melhor distribuição de tamanho de partícula e custo por tonelada.

Quando você também precisa de moagem de calcário?

Moagem de calcário entra em ação quando seu mercado exige valor agregado:

- Produção de cimento ou pré-misturas onde o calcário deve entrar no processo na forma de pó fino.

- Dessulfurização de gases de combustão (FGD) sistemas em usinas termelétricas, que requerem suspensões aquosas de calcário finamente moído.

- Enchimentos minerais para tintas, plásticos, papel ou cola, onde a qualidade e a finura da superfície são críticas.

- Cal agrícola e condicionadores de solo, onde um pó mais fino melhora a velocidade de reação e distribuição.

Nestes cenários, a decisão não é esmagadora vs. moagem de calcário, mas qual combinação de ambos proporciona o custo total por tonelada mais competitivo.

Fluxo típico: da pedreira ao pó fino

Um layout padrão de planta de processamento de calcário que combina britagem e moagem de calcário tem a seguinte aparência:

- Extração e detonação: obtenção de blocos de calcário.

- Esmagamento primário: britador de mandíbula para calcário ou impacto pesado.

- Esmagamento secundário/terciário: impacto ou esmagamento cônico para atingir 5–30 mm.

- Armazenamento e dosagem: silos ou tremonhas para calcário triturado.

- Moagem de calcário: Moinho vertical LM, Moinho Raymond, moinho de bolas ou moinho ultrafino dependendo da finura desejada.

- Classificação e transporte pneumático: separador ou ciclone, depois silos e embalagens a granel ou ensacadas.

Cada estágio deve ser dimensionado de forma consistente para evitar gargalos e recirculação excessiva.

Selecione trituradores para calcário

Ao considerar a britagem de calcário para clientes da América Latina, a seleção do britador depende:

- Dureza e abrasividade do calcário.

- Tamanho máximo do feed.

- Capacidade em t/h.

- Requisitos de formato de grão (cúbico vs alongado).

Diretrizes práticas:

- Britador de mandíbula robusto como primeiro estágio para blocos grandes, com baixo custo inicial e manutenção simples.

- Triturador de impacto para calcário quando a prioridade é um bom formato cúbico para misturas de concreto e asfalto, e a abrasividade não é extrema.

- Os britadores cônicos são usados quando a planta de processamento de calcário exige alta capacidade e um produto mais fino com menor teor de finos.

Para projetos com múltiplas pedreiras ou contratos de construção, plantas móveis de britagem de calcário oferecem flexibilidade e reduzem custos de transporte de rocha bruta.

Selecione moinhos de calcário

Na moagem de calcário, a escolha do moinho é tão importante quanto a escolha da pedreira. Algumas diretrizes:

- Moinho Raymond/MTM de velocidade média:

Ideal quando você precisa de finura média (Por exemplo, 80–325 malha) com capacidades típicas de 3 a 22 t/h para calcário, com baixo consumo de energia. - Moinho vertical LM para calcário:

Altamente adequado se você deseja integrar britagem, secagem, e moagem em uma única unidade, aceitando alimentação até 70 milímetros, com capacidades de 3 a 340 t/h, o que pode reduzir o número de britadores necessários. - Moinho ultrafino SCM:

Quando seus clientes exigem pós ultrafinos com alta brancura para aplicações especiais, com capacidades de 0,5 a 25 t/h para calcário de alta pureza.

A melhor estratégia é alinhar a finura necessária (Por exemplo, 200, 325, ou 1250 malha) com o tipo de moinho de calcário que oferece o menor custo energético por tonelada dentro da faixa de produção desejada.

Custos operacionais: energia, peças de reposição e manutenção

A comparação econômica entre britagem e moagem de calcário não termina na conta do equipamento; você tem que olhar para a operação diária.

Em geral:

- Britagem de calcário apresenta menor consumo específico de energia e desgaste moderado, especialmente com britadores de mandíbula e britadores de cone em calcários de dureza média.

- Moagem de calcário é responsável pela maior parte do consumo elétrico, bem como desgaste nos meios de moagem e revestimentos internos.

Portanto, ao dimensionar sua planta de processamento de calcário, é aconselhável:

- Otimize a curva de distribuição de tamanho de partícula na britagem de calcário para garantir que o moinho processe uma matéria-prima homogênea e evite desperdício de energia quebrando blocos desnecessariamente grandes.

- Ajuste o circuito de classificação para evitar trituração excessiva de partículas já finas, que apenas aumenta o consumo de eletricidade sem agregar valor.

Qualidade do produto: forma, finura, e distribuição

A qualidade do material produzido na britagem e moagem do calcário é avaliada de forma diferenciada.

Em britagem de calcário, os clientes normalmente olham:

- Forma agregada cúbica (tamanho mínimo de agulha e floco).

- Gradação contínua que atende aos padrões para concreto ou asfalto.

Na moagem de calcário, no entanto, a seguinte regra:

- Finura, medido em malha (Por exemplo, 200, 325) ou em mícrons.

- Distribuição estreita de tamanho, dependendo do uso final (cimento, FGD, enchimentos).

Se o seu cliente final for uma fábrica de cimento, por exemplo, a moagem do calcário deve ser integrada ao restante das matérias-primas para garantir uma mistura homogênea e estável.

Casos de uso típicos na América Latina

Na prática, as combinações mais frequentes de britagem e moagem de calcário na região são:

- Pedreira de Agregados + Vendas de pedra britada:

Trituração apenas de calcário, múltiplas frações para construção. - Produtor de Cal e Cimento em Pequena Escala:

Trituração e moagem de calcário utilizando moinho de bolas ou moinho Raymond para abastecimento de fornos e para vendas locais. - Planta Industrial Integrada de Cimento ou Cal:

Layout completo da planta de processamento de calcário com britagem primária/secundária, pré-homogeneização, e moagem específica de acordo com seu processo. - Produtores de enchimento e cal agrícola:

Concentre-se principalmente na moagem de calcário, comprar calcário triturado de terceiros ou de uma pedreira parceira.

Como decidir: questões práticas

Para determinar se o seu projeto requer apenas britagem de calcário ou também moagem de calcário, responda a estas perguntas-chave:

Se o seu mercado comprar 0–5, 5–20, ou 20–40 mm, uma boa linha de britagem de calcário é suficiente.

Se eles exigirem pó de malha 200–325, você absolutamente precisa de moagem de calcário.

Uma estratégia comum na América Latina é começar pela britagem de calcário e reservar espaço físico e elétrico para futuras usinas.

Moagem de calcário tem custos fixos elevados; é aconselhável ter contratos ou clientes estáveis antes de superdimensionar o sistema.

Recomendações de configuração por tipo de projeto

Como um guia rápido para você:

- Pequena pedreira para construção local (50–150 t/h):

Linha de britagem de calcário com britador de mandíbula primário + impacto secundário ou britador de cone, uma ou duas telas, e silos de produtos. - Planta agrícola de cal e enchimento básico (30–100 t/h de pó):

Esmagamento até 0–30 mm + moinho Raymond ou MTM de velocidade média para malha 80–325, com separador e ensacamento. - Planta vertical integrada de cimento ou cal (100–500 t/h):

Britagem de calcário + Moinho vertical LM para moagem bruta ou moagem específica de calcário, aproveitando sua capacidade de integrar secagem e classificação. - Produtor especializado de calcário ultrafino:

Pré-esmagamento até 0–10 mm + Moinho ultrafino SCM, priorizando alta brancura e distribuição estreita de tamanho.