Surel: [email protected]

Mesin Penghancur Granit: Tipe, Konfigurasi & Pengaturan Terbaik untuk Batu Keras

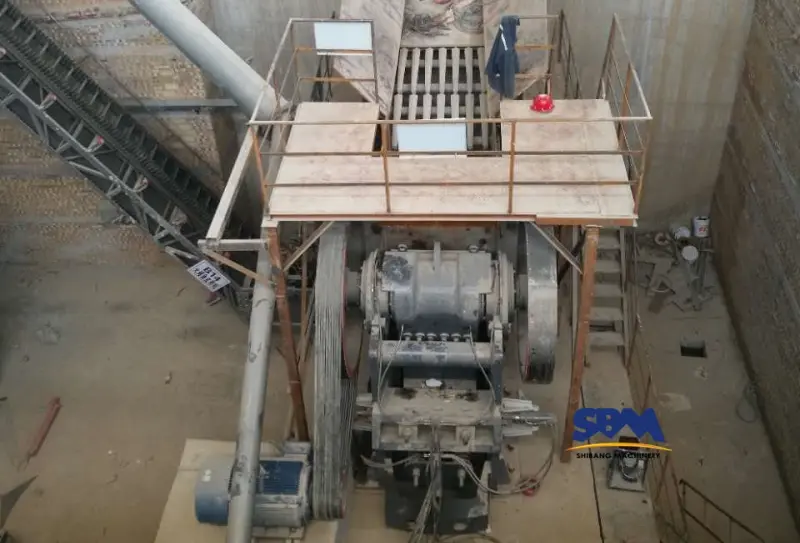

Granit adalah salah satu yang paling tahan lama di dunia, batu berkekuatan tinggi. Menghancurkannya secara efisien memerlukan kombinasi mesin yang tepat — bukan hanya tenaga, namun desain dibuat untuk ketahanan abrasi dan umur panjang. Amesin penghancur granit adalah peralatan penghancur yang direkayasa untuk memproses material keras ini menjadi agregat untuk konstruksi, konkret, dan aplikasi dasar jalan .

Jika Anda sudah membaca panduan kami di Jaw Crusher Terbaik untuk Granit, Anda tahu mengapa unit utama yang kuat seperti itu PE Series Jaw Jaw sangat penting. Dalam artikel ini, kita akan membahas lebih dalam — menjelajahi setiap jenis penghancur yang digunakan di pabrik penghancur granit dan cara mengonfigurasinya untuk operasi 100–500TPH secara global.

Mengapa Granit Memerlukan Peralatan Penghancur Khusus

Kekuatan tekan granit yang tinggi (120–200MPa) dan kandungan silika membuatnya sangat abrasif. Hal ini berarti hanya jenis crusher tertentu — yang dirancang dengan prinsip penghancuran kompresi atau laminasi — yang dapat memberikan masa pakai yang lama dan kualitas produk yang konsisten. .

Jalur penghancuran granit menghadapi dua tantangan utama:

- Kekerasan dan keausan: menyebabkan tekanan tinggi dan erosi lapisan yang cepat pada penghancur dampak.

- Tuntutan bentuk dan gradasi: produsen beton lebih memilih agregat kubik, membutuhkan pembentukan sekunder.

Jadi, pengaturan mesin penghancur granit yang seimbang biaa menggabungkan beberapa tahap: rahang+kerucut (+ dampak/VSI untuk membentuk).

Jenis Mesin Penghancur Granit Umum

| Jenis penghancur | Prinsip kerja | Peran khas dalam garis granit | Keuntungan utama | Keterbatasan |

|---|---|---|---|---|

| Penghancur rahang (MISALNYA., Seri PE) | Kompresi antar tetap & rahang bergerak | Utama | Menangani granit yang sangat keras, ukuran pakan yang besar | Bentuk produk terkelupas |

| Cone Crusher | Kompresi laminasi antara kerucut dan mantel | Sekunder | Rasio reduksi tinggi, tahan lama di batuan keras | Biaya modal lebih tinggi |

| Penghancur dampak (HSI) | Benturan dan geseran berkecepatan tinggi | Sekunder / membentuk | Bentuk partikel yang sangat baik | Keausan tinggi pada granit abrasif |

| SETIAP ORANG (pembuat pasir) | Dampak rock‑on‑rock | Pembentukan akhir / pembuatan pasir | Agregat kubik | Ukuran umpan terbatas |

| Kombinasi penghancur seluler | Rahang/benturan/kerucut portabel pada trek | Fleksibilitas di tempat | Pengaturan cepat, relokasi | Kapasitas lebih rendah per unit |

Jika saat ini Anda sedang meneliti penghancur granit, mulailah dengan membaca artikel sebelumnya“Jaw Crusher Terbaik untuk Granit" untuk memahami tahap utama yang penting, lalu lanjutkan di sini untuk detail konfigurasi pabrik selengkapnya.

Konfigurasi Penghancur Granit yang Direkomendasikan

1. 100–Pabrik Granit Kompak 150TPH

- Utama: PE600×900000000000000000000

- Sekunder: Kerucut satu silinder (MISALNYA., HST atau setara)

- Pembentukan Akhir (opsional): Pembuat pasir VSI

- Kasus Penggunaan: Tambang kecil, kontraktor, atau pemasok agregat regional

2. 200 Jalur Penghancur Granit Standar TPH

- Utama: Rahang rahang PE750×1060

- Sekunder: Penghancur kerucut multi-silinder

- Penyaringan: 3Layar getar dek sebesar 0–5 mm, 5–10mm, 10pecahan –20mm

- Catatan: Tata letak terperinci dan analisis CAPEX tersedia di artikel terkait kami“Desain Pabrik Penghancur Granit 200TPH.”

3. 300–Pabrik Granit Berkapasitas Tinggi 500TPH

- Utama: Penghancur rahang PE900×1200 atau PE1200×1500

- Sekunder: Sistem kerucut dua tahap (kasar + Bagus)

- Tersier: VSI untuk agregat bentuk premium

- Untuk: Jalan raya, kereta api, dan produksi agregat konstruksi yang besar

Stasioner vs. Mesin Penghancur Granit Seluler

| Aspek | Tanaman stasioner | Seluler / tanaman portabel |

|---|---|---|

| Kapasitas | 100–1000TPH | 50–300TPH tipikal |

| Investasi | CAPEX awal yang lebih tinggi | Inisial yang lebih rendah, OPEX yang lebih tinggi |

| Pemeliharaan | Lebih mudah untuk skala besar, tim terpusat | Servis cepat tetapi sering terjadi penggantian suku cadang |

| Penggunaan ideal | Tambang besar, operasi jangka panjang | Proyek pendek, kontraktor multi-lokasi |

Proyek global sering kali menggunakan pengaturan hibrid — misalnya, sebuah stasionergambar + kerucut tanaman dikombinasikan dengan dampak bergerak atau unit VSI untuk pembentukan sekunder.

Cara Memilih Mesin Penghancur Granit yang Tepat

Saat mengevaluasi opsi penghancur, fokuslah pada pertanyaan-pertanyaan kunci ini:

- Ukuran umpan: Berapa ukuran blok maksimum dari tambang tersebut?

- Kapasitas yang dibutuhkan: Berapa ton per jam yang harus dicapai secara konstan?

- Produk akhir: Berapa ukuran dan bentuk ujung yang dibutuhkan?

- Anggaran: Apakah Anda mengoptimalkan biaya per ton terendah atau nilai bentuk produk maksimum?

Pemasok yang memenuhi syarat dapat menghitung kombinasi terbaik setelah kombinasi ini ditentukan. Misalnya, pabrik 200TPH dengan granit umpan 800mm mungkin berpasanganRahang PE750×1060 sebagai primer dankerucut HPT300 sebagai nomor dua untuk kinerja yang seimbang.

Biaya dan Perawatan dalam Penghancuran Granit

Penghancuran granit bukan hanya tentang hasil — keausan dan waktu henti menentukan profitabilitas.

- Jawala Jaw: biaya keausan terendah untuk tahap primer.

- Cone Crushers: keausan sedang tetapi daya tahan tinggi.

- Penghancur dampak/VSI: bentuk yang bagus, keausan yang lebih tinggi per ton.

Untuk keandalan jangka panjang, sebagian besar operator global lebih memilih penghancur kompresi untuk granit. Rotasi pelat rahang dan lapisan mantel yang teratur dapat memperpanjang umur 20–30%.

FAQ Tentang Mesin Penghancur Granit

Jawala Jaw, terutama PEseries, ideal untuk tahap primer karena kekuatan dan ketahanan ausnya. Penghancur kerucut mengikuti reduksi sekunder, dan unit impact/VSI dapat memperhalus bentuk atau membuat pasir produksi.

Sedangkan penghancur rahang tunggal dapat menangani penghancuran granit kasar, sebagian besar produsen agregat berkualitas tinggi menggunakan setidaknya dua tahap (rahang+kerucut/benturan) untuk memastikan bentuk partikel yang baik dan ukuran yang konsisten.

Jaga agar pakan tetap seragam, pastikan kontak liner merata, dan ganti pelat rahang atau mantel sebelum terbentuk alur keausan yang dalam. Pelumasan yang baik, penyegelan debu, dan inspeksi yang tepat waktu dapat mengurangi biaya suku cadang hingga 25% pada aplikasi granit.