Surel: [email protected]

Masalah Penghancur Granit dan Solusinya: Panduan Mengatasi Masalah Rahang dan Kerucut

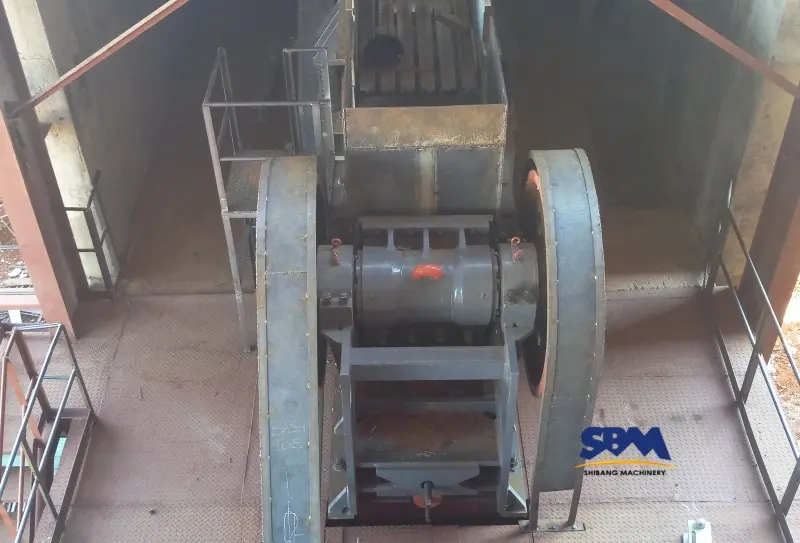

Bahkan jika Anda membeli penghancur granit yang tepat dan membangun pabrik yang bagus, masalah masih bisa muncul setelah berbulan-bulan atau bertahun-tahun beroperasi. Granit sulit, kasar, dan tak kenal ampun: kesalahan kecil dalam pengaturan, pemberian pakan atau pemeliharaan dengan cepat berubah menjadi masalah besar seperti kapasitas rendah, getaran tinggi, atau seringnya terjadi kerusakan. Panduan pemecahan masalah ini berfokus pada dunia nyata masalah dan solusi untuk PP PE Jaw dan cone crusher bekerja di granit, sehingga operator dan pemilik dapat dengan cepat menemukan akar permasalahan dan memperbaikinya.

Gejala Khas pada Pabrik Penghancur Granit

Saat pengguna mencari “masalah penghancur granit”, mereka sering menjumpai salah satu fenomena tersebut:

- Kapasitasnya jauh lebih rendah dari desain.

- Ukuran produk terlalu besar atau terlalu banyak denda.

- Crusher bergetar tidak normal atau mengeluarkan suara yang tidak biasa.

- Konsumsi daya tinggi tetapi outputnya rendah.

- Suku cadang yang aus rusak terlalu cepat atau tidak merata.

Di bawah, kami menguraikan gejala-gejala ini untuk penghancur rahang dan kerucut dan memberikan daftar periksa praktis yang dapat Anda terapkan langsung di lokasi.

Masalah Umum Jaw Crusher dan Solusinya di Granit

Masalah 1: Kapasitas jaw crusher jauh lebih rendah dari yang diharapkan

Kemungkinan penyebabnya:

- Ukuran umpan lebih besar dari desain (blok berukuran besar)

- CSS (pengaturan sisi tertutup) terlalu besar atau terlalu kecil

- Pemberian makan tidak merata atau sering terputus

- Pelat rahang sangat aus atau profil gigi salah

Solusi:

- Periksa ukuran umpan maksimum vs bukaan rahang; jika blok terlalu besar, tambahkan pemutus atau sesuaikan peledakan.

- Optimalkan CSS: terlalu ketat akan mencekik ruangan dan menyebabkan penyumbatan; terlalu lebar menghasilkan produk kasar dan sirkulasi ulang yang tinggi.

- Gunakan pengumpan bergetar dengan batang grizzly untuk memastikan kontinuitas, bahkan memberi makan.

- Periksa pelat rahang; balik atau ganti tepat waktu dan gunakan profil yang dirancang untuk hard, granit abrasif.

Masalah 2: Getaran dan kebisingan jaw crusher sangat tinggi

Kemungkinan penyebabnya:

- Baut pondasi atau alas kendor atau retak

- Ketidakseimbangan roda gila atau katrol

- Penggerak tidak sejajar atau bantalan rusak

- Umpan hanya mengenai satu sisi ruangan

Solusi:

- Hentikan penghancur dengan aman dan periksa baut jangkar dan pondasi; kencangkan atau perbaiki sesuai kebutuhan.

- Periksa keseimbangan roda gila dan katrol, serta kondisi kunci dan sabuk.

- Ukur suhu dan getaran bantalan; segera ganti bantalan yang rusak.

- Sesuaikan pengumpan dan saluran sehingga material masuk secara terpusat, mengurangi kekuatan yang tidak merata pada rahang.

Masalah 3: Pelat rahang aus dengan cepat atau tidak merata pada granit

Kemungkinan penyebabnya:

- Pemberian makan di luar pusat, lebih banyak bahan di satu sisi

- Bahan pelat rahang atau bentuk gigi yang salah untuk granit

- CSS terlalu ketat menyebabkan tekanan penghancuran yang berlebihan

- Denda dan lumpur tidak dihilangkan sebelum rahang

Solusi:

- Perbaiki arah dan ketinggian umpan agar berada di tengah, bahkan memuat.

- Gunakan pelat mangan tugas berat dengan profil yang sesuai untuk batuan keras.

- Sesuaikan CSS ke tingkat yang menyeimbangkan kapasitas, ukuran dan keausan produk.

- Tambahkan pra-penyaringan atau scalping yang lebih baik untuk menghilangkan partikel halus dan tanah yang lengket.

Tips: Jika Anda ingin tahu apakah model dan pengaturan penghancur utama Anda sudah sesuai, silakan kunjungi Jaw Crusher Terbaik untuk Granit.

Masalah umum Cone Crusher dan Solusi di Granit

Masalah 1: Produk cone crusher terlalu kasar atau terlalu banyak butiran halusnya

Kemungkinan penyebabnya:

- CSS tidak disetel dengan benar atau melayang karena keausan

- Jenis ruang yang salah untuk ukuran produk yang dibutuhkan

- Kecepatan pemberian pakan tidak konsisten atau distribusi pakan buruk

- Beban resirkulasi tinggi dari layar

Solusi:

- Atur ulang CSS ke nilai target dan pantau penyimpangan seiring keausan liner.

- Pilih profil ruang yang sesuai dengan rentang keluaran granit yang Anda inginkan.

- Memasang dan memelihara sistem distribusi pakan yang tepat (saluran atau distributor) untuk mencapai pembebanan yang seragam.

- Periksa kinerja layar dan sesuaikan bukaan atau sudut layar untuk mengontrol sirkulasi ulang.

Jika Anda ingin mempelajari lebih lanjut tentang tipe rongga cone crusher, CSS, dan bentuk partikel, silakan kunjungi Mesin Penghancur Granit Dan 200 Desain Pabrik Penghancur Granit TPH.

Masalah 2: Cone crusher kelebihan beban dan sering tersandung

Kemungkinan penyebabnya:

- Laju umpan lebih tinggi dari kapasitas desain

- Terlalu banyak denda di feed (kurangnya pra-penyaringan)

- CSS terlalu ketat pada granit keras, menghasilkan beban berlebihan

- Penyumbatan atau penumpukan di ruang penghancur

Solusi:

- Gunakan kontrol kecepatan pengumpan atau timbangan sabuk untuk menjaga umpan dalam rentang desain.

- Tingkatkan pra-penyaringan untuk menghilangkan denda yang hanya menghabiskan energi dan menyebabkan pengepakan.

- Tingkatkan sedikit CSS untuk mengurangi tekanan penghancuran sekaligus menjaga produk tetap sesuai spesifikasi.

- Hentikan dengan aman dan bersihkan semua material yang padat; menyelidiki akar permasalahan untuk mencegah terulangnya kembali.

Masalah 3: Cone Crusher liner menjadi aus dengan sangat cepat atau tidak merata

Kemungkinan penyebabnya:

- Pemberian makan di luar pusat; material lebih banyak mengenai satu sisi mantel dibandingkan sisi lainnya

- Berjalan dengan ruang yang sebagian kosong (tidak ada umpan tersedak)

- Bahan atau ketebalan pelapis yang salah untuk granit

- Sering mulai/berhenti saat ada beban, menyebabkan dampak kerusakan

Solusi:

- Sesuaikan saluran umpan atau distributor untuk memastikan terpusat, bahkan memberi makan.

- Bertujuan untuk memberi makan tersedak: jaga agar ruangan terisi dengan benar agar keausan lebih seragam dan bentuk lebih baik.

- Gunakan bahan liner dan ketebalan yang direkomendasikan untuk hard, batu abrasif, bukan untuk batu lunak.

- Hindari penyalaan berulang kali pada beban penuh; bersihkan ruangan terlebih dahulu jika memungkinkan.

Anda mungkin tertarik: Cara Mengurangi Keausan Saat Menghancurkan Granit, Biaya Penghancuran Granit Per Ton

Masalah di Seluruh Pabrik: Saat Ini Bukan Hanya Penghancur

Tampaknya ada beberapa masalah “masalah dengan penghancur tertentu”, tetapi pada dasarnya adalah masalah konfigurasi atau proses di seluruh lini. Ini dapat memberi pengguna perspektif pemecahan masalah tingkat tinggi:

- Masalah penyaringan:

- Layar yang rusak atau buta dapat menyebabkan terlalu banyak ukuran yang terlalu besar atau denda kembali ke penghancur, membebani mereka secara berlebihan atau menyebabkan keausan ekstra.

- Desain konveyor dan saluran:

- Saluran transfer yang buruk menyebabkan penyumbatan, penumpukan material, dan bongkahan besar tiba-tiba jatuh ke dalam penghancur.

- Pengelolaan debu dan air:

- Terlalu banyak air atau lumpur dapat menyebabkan pengepakan material dan selip sabuk; terlalu sedikit pengendalian debu dapat merusak bantalan dan segel lebih cepat.

- Pelatihan operator:

- Operator yang tidak terlatih dapat mengubah pengaturan tanpa memahami dampaknya terhadap beban, memakai, dan kualitas produk.

Tips: Saat menghadapi masalah, jangan hanya fokus pada mesin itu sendiri, tetapi juga periksa pemberian makannya, penyaringan, kebiasaan pengangkutan dan pengoperasian.

Alur Kerja Pemecahan Masalah untuk Pabrik Penghancur Granit

Untuk membantu Anda “proses” masalah-masalah ini, urutan pemecahan masalah sederhana dapat diberikan, yang dapat langsung diikuti oleh tim di lokasi:

- Identifikasi gejala utamanya

- Apakah kapasitasnya rendah, ukuran produk yang buruk, getaran tinggi, atau keausan tidak normal?

- Periksa hal-hal sederhana terlebih dahulu

- Ukuran dan kecepatan umpan, Pengaturan CSS, kondisi layar, dan penyumbatan yang jelas.

- Tinjau perubahan terkini

- Operator baru mana pun, sumber pakan baru, pengaturan yang diubah, atau mengganti suku cadang? Masalah sering kali muncul segera setelah adanya perubahan.

- Mengukur dan mencatat data

- Amper, tonase, gradasi produk, dan kondisi liner sebelum dan sesudah penyesuaian.

- Terapkan perbaikan yang ditargetkan

- Hanya ubah satu parameter dalam satu waktu (CSS, laju umpan, pengaturan layar) sehingga Anda dapat melihat efeknya dengan jelas.

- Perbarui pengaturan “praktik terbaik” Anda

- Ketika Anda menemukan kandang, kombinasi yang efisien, catat itu sebagai standar Anda untuk materi itu dan pergeserannya.

Langkah-langkah tersebut bukan sekedar petunjuk teknis, namun juga meletakkan dasar bagi dukungan teknis jarak jauh kami selanjutnya: jika anda mencatat data sesuai langkah kami, akan lebih mudah bagi teknisi kami untuk mendiagnosis dari jarak jauh.

Anda mungkin ingin mempelajari lebih lanjut: Pabrik Penghancur Granit, penghancur granit untuk dijual

FAQ Tentang Masalah Penghancur Granit

Penurunan kapasitas yang tiba-tiba sering kali disebabkan oleh perubahan pakan (blok yang lebih besar, lebih banyak denda, atau kelembaban yang lebih tinggi), pelat atau pelapis rahang yang aus, atau masalah layar yang meningkatkan sirkulasi ulang. Periksa perubahan terkini, periksa bagian dan saringan yang aus, dan verifikasi CSS dan kecepatan umpan sebelum mencurigai adanya kesalahan mekanis besar.

Carilah satu sisi liner yang jauh lebih tipis, pola langkah yang tidak biasa, atau ukuran produk melayang meskipun CSS belum diubah. Keausan yang tidak merata biaa menunjukkan pengumpanan yang tidak tepat di tengah atau pengoperasian dengan ruang yang sebagian kosong, yang harus diperbaiki untuk menghindari kegagalan dini.

Jika Anda sudah memeriksa pengaturan dasar, memberi makan, dan suku cadang aus tetapi masih melihat getaran terus-menerus, perjalanan berulang kali, atau retakan atau suara yang tidak dapat dijelaskan, hubungi dukungan teknis pemasok. Masalah struktural, masalah bantalan yang serius, atau kesalahan kontrol yang rumit sebaiknya ditangani dengan bimbingan profesional untuk menghindari kerusakan lebih lanjut dan waktu henti yang lama.