E-mail: [email protected]

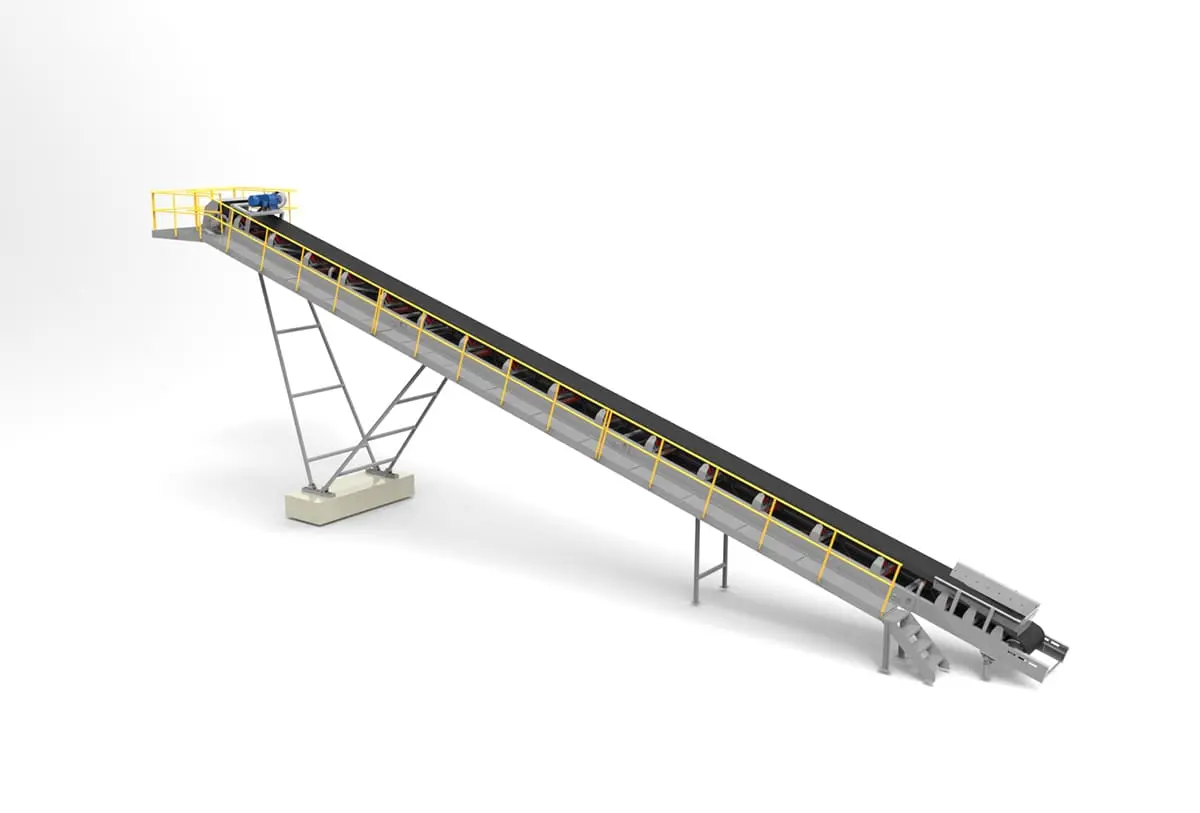

Installation d'un concasseur à mâchoire sur place: 2025 Guide de terrain pour les équipes de construction

Quand l'Ontario Stone Co. L'équipe a installé son nouveau Crusher à mâchoire PE1200 × 1500 le mois dernier, Ils ont coupé le temps de configuration de 3 jours pour 18 Heures - Économiser $15,000 dans les coûts de main-d'œuvre. Voici comment les chantiers de construction modernes révolutionnent l’installation des concasseurs, alliant le savoir-faire mécanique à l’ancienne avec la technologie intelligente de 2025.

Le 4 Règles d'or de l'installation du concasseur

Règle d'or 1: Préparation précise des fondations – la base du succès de l’installation

Opérations clés:

- Adaptation de la résistance du béton: La qualité du béton de fondation doit être ≥C30, et l'épaisseur doit être 1.5 fois le poids de l'équipement (Par exemple, un concasseur de 300 tonnes nécessite une fondation de 450 tonnes)

- Conception du système de drainage: Réglez une pente vers l'extérieur de 5° pour éviter que l'accumulation d'eau ne provoque la corrosion du métal. (dans le cas de la mine de nickel de Sudbury au Canada, cela a réduit le problème de la rouille des boulons de 80%)

- Technologie de pré-serrage des boulons d'ancrage: Utilisez des boulons d'ancrage M42 à haute résistance, et augmentez le couple à 850 N·m en trois étapes (le projet de mine de cuivre chilien utilise un couplemètre laser pour obtenir un contrôle de précision de ± 2 %)

- Cas d'échec: Dans 2023, une mine d'or en Afrique du Sud avait une inclinaison de fondation de 0,5°, ce qui a provoqué une accélération du taux d'usure de l'ensemble de mâchoires mobiles de 300%, avec une perte annuelle de $1.2 million.

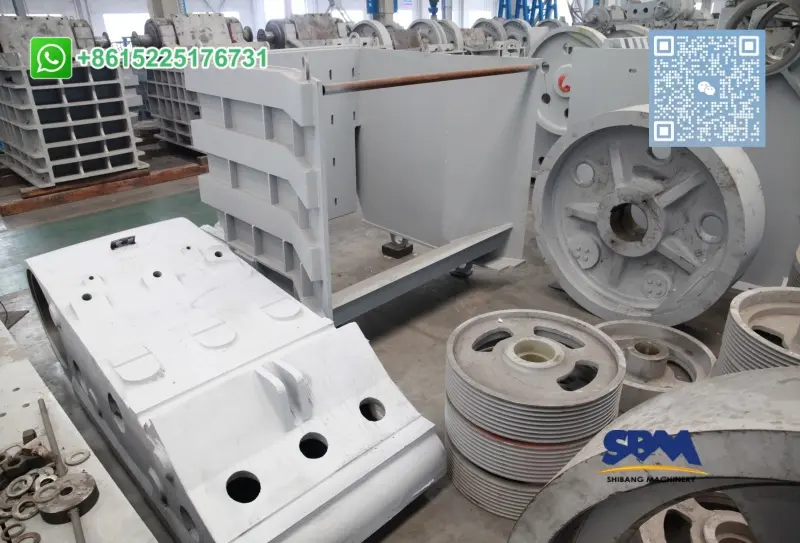

Règle d'or 2: Processus d'assemblage modulaire – un équilibre entre efficacité et sécurité

Méthode d'assemblage en cinq étapes:

- Positionnement du châssis: La station totale laser calibre l'horizontalité (erreur ≤ 0,1 mm/m)

- Installation d'un arbre excentrique: enfoncer hydrauliquement après chauffage à 80°C pour éviter la déformation de l'installation à froid (se référer à la norme d'usine finlandaise)

- Levage des mâchoires mobiles: technologie de balancier à double point pour empêcher les composants de 1,8 tonne de osciller (La mine de fer arctique de Norvège utilise des drones pour faciliter le levage, accroître l'efficacité en 40%)

- Tension de la courroie d'entraînement: le dynamomètre à ultrasons assure une valeur de tension de 85-90N (Un projet de mine de lithium australien réduit le patinage des courroies 60% grâce à cette méthode)

- Préactivation du système de lubrification: Avant d'injecter de la graisse à base de lithium haute température, rincer le pipeline avec circulation de diesel (taux d'élimination des impuretés augmenté de 92% dans le cas de la mine de cobalt congolaise)

Règle d'or 3: Calibrage intelligent – De l'empirisme au data-driven

Trois applications majeures des outils numériques:

- 3Balayage laser D: Générez un modèle tridimensionnel de la chambre de concassage pour garantir que le parallélisme entre la mâchoire mobile et la mâchoire fixe est ≤0,2 mm (après que Vale du Brésil a adopté cette méthode, la durée de vie du revêtement a été prolongée jusqu'à 2,200 heures)

- Surveillance des vibrations IoT: Avertissement en temps réel de fréquence anormale pendant la phase d'installation (La mine de fer LKAB en Suède a utilisé cette technologie pour réduire le délai de mise en service de 48 heures pour 6 heures)

- Pré-inspection par imagerie thermique: L'alarme se déclenche lorsque la différence de température du siège du roulement dépasse 5 ℃ (La mine de cuivre et d'or d'Oyu Tolgoi en Mongolie a été empêchée avec succès 3 échecs majeurs)

- Rentabilité: Les données de Codelco au Chili montrent que l'étalonnage intelligent réduit les coûts de main-d'œuvre d'installation de 35%, mais nécessite un investissement initial de $50,000 dans les coûts d'achat d'équipement.

Règle d'or 4: Système de vérification du cycle complet – De l'installation statique à l'optimisation dynamique

Méthode de vérification en quatre étapes:

- Test à vide: Mesurer la valeur des vibrations <4.5mm / s (ISO 10816-3 standard)

- Incrément de charge: Charger par étapes de 25%-50%-75%-100%, surveiller la fluctuation actuelle ≤10 %

- Échantillonnage granulométrique: Échantillonnage tous les 30 minutes pour vérifier la distribution granulométrique de sortie (La mine de nickel indonésienne utilise un système d'analyse d'images IA pour ajuster le CSS en temps réel)

- Audit d'efficacité énergétique: Comparer l’indice kWh/tonne avec la valeur d’engagement du constructeur (un projet en République démocratique du Congo a découvert des défauts dans le système de transmission grâce à un audit et a réclamé $280,000)

- Cas typique: Le groupe australien FMG a découvert des problèmes d'affaissement des fondations grâce à une vérification du cycle complet lors de l'acceptation de l'installation du minerai de fer de Pilbara., éviter les pertes potentielles de $4.5 million.

Points étendus: Aide à la décision économique

Sélection de matériel neuf et ancien: Bien que le coût d'installation des équipements d'occasion soit 15% inférieur, le temps d'étalonnage est augmenté de 50% (voir [Analyse comparative des coûts des concasseurs à mâchoires neufs et anciens] pour plus de détails)

Planification préalable de la maintenance: La réservation d'interfaces de capteurs pendant la phase d'installation peut augmenter [efficacité de la maintenance par 70%] à un stade ultérieur

Les règles ci-dessus intègrent l'ingénierie mécanique, science des matériaux et numérique. Il est recommandé de se référer à [Guide de sélection des concasseurs à mâchoires] et [Manuel d'optimisation de la capacité] formuler des plans de mise en œuvre basés sur des conditions de travail spécifiques.

Des outils intelligents qui changent la donne

Kits d'alignement laser

Réduit les erreurs d’écartement de la plaque de mâchoire de 92% par rapport à la mesure manuelle

Capteurs de vibrations IoT

Détectez les problèmes de fondation en temps réel (utilisé dans les mines arctiques de Norvège)

Conseils de pro pour économiser des coûts

- Louer ou acheter: Pour les projets sous 6 mois, unités mobiles d'occasion enregistrer 40% sur les transports

- Kits pré-assemblés: Nouveau 2025 les modèles arrivent 70% pré-construit

- Puissance hybride: Les combinaisons solaire-diesel réduisent les coûts énergétiques de 35%

Le plan de réussite canadien

Installation d'une carrière de 500 T/H en Ontario

| Étape | Temps | Technologie utilisée |

|---|---|---|

| Fondation Coulée | 2 jours | Béton à prise rapide (+accélérateur) |

| Assemblage mécanique | 6 heures | Systèmes de grue à guidage laser |

| Test d'exécution | 1.5 heures | Logiciel d'analyse vibratoire |

Résultat: Objectif atteint de capacité de 450 tph en 2% tolérance

Quand les choses tournent mal: Corrections rapides

Surcharge vibratoire

Symptôme: 5mm mouvement du cadre lors de la première course

Réparer: Resserrer les boulons d'ancrage + ajouter des isolateurs en caoutchouc

Glissement de ceinture

Symptôme: 15% perte de puissance

Réparer: Ajustez la tension à 85-90N à l'aide d'une jauge à ultrasons

Pérenniser votre configuration

- Optimisation de l'IA: Nouveau2025 Modèles C6X ajustement automatique en fonction de la dureté du matériau

- Conception modulaire: Passez du mode granit au mode recyclage en 4 heures

- Enquêtes par drones: L'analyse préalable au site réduit les erreurs de fondation en 60%

Verdict des experts: Installation = 50% de performance

Comme le note l'ingénieur Mark Wu de Toronto: "Un concasseur de 2 millions de dollars installé fonctionne mal comme une unité de 800 000 dollars. Mais un milieu de gammeconcasseur à mâchoires avec une configuration précise, il peut surpasser les modèles haut de gamme.